Variabilité en production

Les écarts géométriques des pièces et du produit sont inhérents à la fabrication. Ils peuvent être décrits par l’Axiome de variabilité en production [Mathieu 2007], [Srinivasan 1999]. Ils résultent du fait qu’il est impossible de fabriquer une forme géométrique strictement identique à la définition donnée par le concepteur. C’est la notion d’exactitude. A cela s’ajoute le fait qu’il n’est pas non plus possible de réaliser strictement la même forme plusieurs fois. C’est la notion de dispersion. Cette variabilité en production génère des variations des performances du produit, engendre des problèmes de montabilité du produit ou d’interchangeabilité des pièces composant le produit. Afin de garantir un certain niveau de performances relatif aux exigences fonctionnelles transcrites par le concepteur à partir des exigences du client, il est nécessaire de transférer ces exigences sur chacun des composants. Ce transfert vise à limiter les variations de chaque composant assurant ainsi l’interchangeabilité des composants et les exigences fonctionnelles avec une certaine probabilité. Dans la littérature, nous pouvons distinguer deux niveaux d’outils aidant aux transferts : L’analyse des tolérances (Figure 1-1) consiste à analyser l’impact des variations admissibles sur les exigences et ainsi vérifier que les tolérances allouées sur chaque composant permettent d’avoir un produit vérifiant ses exigences et contraintes de conception. L’analyse des tolérances peut être effectuée au pire des cas ou statistiquement. Pour l’analyse des tolérances au pire des cas (analyse déterministe), l’analyse considère les plus mauvaises combinaisons possibles des différentes valeurs de tolérances et évalue les jeux et les caractéristiques géométriques fonctionnelles afin d’assurer la montabilité, le respect des exigences géométriques et l’interchangeabilité de 100% des mécanismes (la probabilité que les exigences géométriques soient respectées est égale à 1). Cette condition de 100% a généralement tendance à réduire les intervalles de tolérances et donc à augmenter le coût de fabrication. L’analyse statistique est une approche plus pratique et économique d’analyser les tolérances, pour lequel on accepte un petit pourcentage de non-conformité. Mais les approches statistiques sont généralement limitées aux mécanismes pour lesquels les « response functions» sont définies explicitement ( Y=f(X) ) et continues dans un intervalle donné [Nigam 1995], [Skowronski 1997]. La synthèse des tolérances consiste à déterminer et quantifier les spécifications des différents composants.

Les incertitudes liées à la maîtrise des variations géométriques

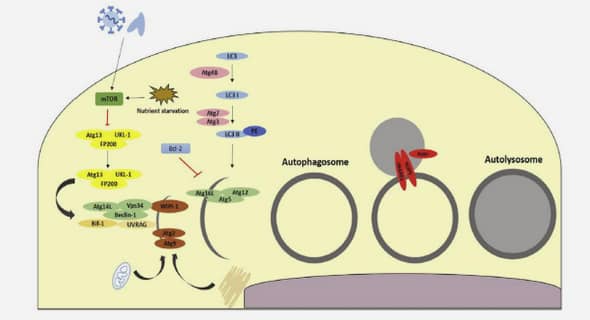

Les incertitudes entachent tous résultats du mesurage d’une grandeur (ou mesurande) et par conséquent la prise de décision sur la conformité du produit au regard des spécifications. L’opération de vérification permet de prendre en partie cette décision. La métrologie des pièces, des produits, ou des procédés de fabrication permet de gérer la préparation et l’exécution des opérations de mesurage afin de garantir les résultats de mesure, leur traçabilité et leur incertitude. Les incertitudes peuvent être décrites par l’axiome d’incertitude en métrologie [Mathieu 2007], [Srinivasan 1999] : Aucun mesurage ne peut donner la valeur vraie d’une grandeur (justesse) et plusieurs mesurages d’une même grandeur ne peuvent donner des valeurs strictement identiques (répétabilité). Ainsi tout mesurage est entaché d’une incertitude et les causes sont d’origine multiple. L’estimation de l’incertitude de mesure [Priel 1999] est une tâche difficile. Le Guide pour l’expression de l’incertitude [GUM 1995] propose une liste des différentes causes agissant sur le résultat d’une mesure. Le diagramme de cause à effet d’Ishikawa (Figure -1-2) est alors utile pour dresser une liste des causes potentielles de variabilité des résultats d’une mesure : Les incertitudes de mesures, qui regroupent toutes les causes de variabilité présentes de la spécification d’une caractéristique au résultat de son inspection, sont donc inévitables quelque soit Mesurande Résultats Méthode Main d’œuvre Milieu Matière Moyens Modèles et outils d’analyse des variabilités en phase de conception des produits à denture 13 la rigueur avec laquelle les mesures soient faites. Elles sont ainsi désignées par les métrologues et décrites dans le Guide pour l’expression de l’incertitude. Ce dernier propose des méthodes pour évaluer et exprimer ces incertitudes de mesures. Néanmoins elles ne décrivent que la variabilité présente de la spécification d’une caractéristique aux résultats de son mesurage. D’autre type d’incertitudes sont présentes de l’activité de conception du produit, à l’activité de spécification. La norme [ISO/TS17450-2] propose une décomposition de l’incertitude totale liée à la maîtrise des variations géométriques (Figure 1-3) : Figure 1-3 – Décomposition simplifiée de l’incertitude totale d’après [ISO TS 17450-2]. Les incertitudes totales sont composées des « incertitudes de corrélation » et des incertitudes dites « Incertitudes de conformité » qui regroupent les « incertitudes de spécification » et les « incertitudes de mesures ». Les incertitudes de corrélation caractérisent le fait que la fonctionnalité attendue du produit et les caractéristiques spécifiées ne sont pas parfaitement corrélées. Dans le cas où les incertitudes de corrélation sont nulles, il est possible de dire que : Si les spécifications portées sur les caractéristiques de chacun des composants du produit sont respectées, alors les exigences portées sur les caractéristiques fonctionnelles sont garanties et réciproquement. Dans le cas où il existe des incertitudes de corrélation, cette notion de causalité n’est plus valable : Si les spécifications portées sur les caractéristiques de chacun des composants du produit sont respectées, alors les exigences portées sur les caractéristiques fonctionnelles ne sont pas forcément garanties, et réciproquement. Les incertitudes de spécification traduisent le fait que l’expression d’une spécification est ambigüe. Dans ce cas, l’interprétation d’une spécification peut différer d’un acteur du cycle de vie du produit à l’autre. Les incertitudes de spécification dépendent entre autres de la clarté de son expression, de sa complétude, de l’interprétation qu’en fait le métrologue, le concepteur, etc…