Usinage de l’ensemble de fourreau à fenêtre

Une fois la conception de l’ensemble du fourreau à fenêtres sur l’ordinateur terminé, et que les résultats des calculs par simulation numérique sont au niveau de nos attentes, nous cherchons des entreprises qui puissent réaliser nos pièces spéciales, ainsi que les méthodes d’usinage. Nous prenons conscience de la difficulté de réaliser l’ensemble des pièces. Peu de sociétés ont la capacité de fabriquer des pièces avec une matière spécifique (comme le verre BK7), et avec beaucoup de précision et d’exigence de qualité finale. Nous privilégions les usines en France pour les pièces en verre BK7. Pour toutes les pièces en acier, le fourreau principal et les pièces intercalaires, nous avons trouvé une entreprise très près de notre laboratoire. De ce fait, nous avons plus de facilité pour enchaîner les rencontres, les discussions, ainsi que les échanges des savoirs faire et des expériences, pour pouvoir atteindre notre objectif final : réaliser notre fourreau à fenêtres. Dans ce chapitre, nous présentons la phase d’usinage des différentes pièces de notre dispositif ʺfourreau transparentʺ, quelques informations sur nos fabricants, ainsi que leurs méthodes spécifiques d’usinage. L’usinage de la pièce en verre est fait de manière purement traditionnelle, mais reste un secret de fabrication chez notre fournisseur de verre (Cf. Figure 56). Ayant visité l’entreprise TRANSLUX et leur chaîne de fabrication, et rencontré tous les personnels travaillant dans cette société, nous avons totalement confiance en leur compétence dans le domaine très spécial du verre optique.

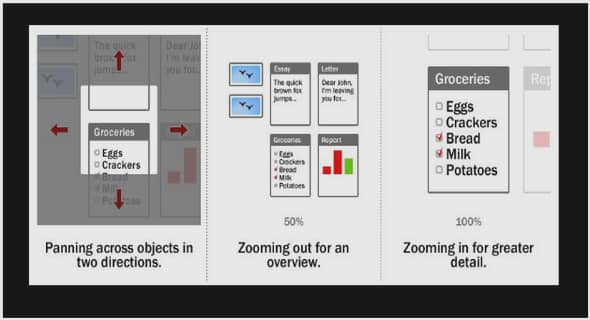

Nous avons eu des exigences envers notre fournisseur de verre concernant les usinages des pièces : les surfaces qui sont en contact avec le fourreau en acier doivent être surfacées en ʺdépolies finʺ, et les autres faces doivent assurer une propriété optique excellente, d’où la demande d’un ʺpoli-optiqueʺ. Le poli optique est un état de surface utilisée spécialement dans les domaines de fabrications des verres à lentilles qui résulte en une surface parfaitement lisse, transparente et sans déformation. Cet état de surface apporte aux pièces en verre de meilleures propriétés mécaniques, comme par exemple : la résistance à l’usure, et la résistance aux rayures. Elle permet surtout d’avoir une transparence parfaite de nos pièces en verre, sans créer de déformations des objets que l’on regarde à travers du verre. L’inconvénient de cette technique est le temps et le coût. Seule la surface cylindrique (où traverse la vis d’injection) et les trois surfaces planes pour l’accès des caméras et de lumière doivent être transparentes. Nous avons testé la transparence en plaçant un article au-dessous de notre fenêtre. En regardant à travers la pièce, nous obtenons parfaitement les informations présentes derrière la pièce. En plaçant un appareil photo perpendiculaire à la pièce, verticalement et horizontalement, nous constatons qu’il n’y aucune déformations des images. La courbure de diamètre Φ 40 mm ne pose aucun problème de visualisation. (Cf. Figure 59) .

Le dépoli fin ne permet pas d’avoir une surface transparente comme par la méthode poli optique, mais on obtient une surface avec l’état de surface lisse, et des propriétés mécaniques qui sont très proches de celles créées par la méthode du poli optique. D’après le fabricant du verre BK7, Schott, on a la même résistance à l’usure et la même résistance aux rayures que les autres surfaces qui sont polies optiques. (Schott – Technical Glass Guide [21]). De plus, en utilisant cette technique, nous gagnerons en temps et en coût de réalisation des pièces, car nous n’avons pas besoins d’un niveau de transparence parfait pour les surfaces de nos pièces en verre qui sont en appui sur l’acier. D’après les simulations numériques, les surfaces de contact entre le verre et l’acier doivent être parfaitement glissantes pour assurer les résultats calculés. Les surfaces de l’acier qui sont en contact avec le verre doivent être bien lisses. Pour avoir le meilleur aspect de surface sur l’acier, les procédés d’usinage normaux, comme par exemple le fraisage, ou même le polissage, ne donnent pas des résultats conformes à nos attentes. En plus, l’emplacement du verre est à l’intérieur du fourreau, et nous avons besoin de la plus grande précision, il nous faut donc un procédé spécifique.