THÉORIE DE LA FONCTIONNELLE DE LA DENSITÉ

Méthode d’élaboration: la mécanosynthèse

De nombreuses techniques ont été utilisées pour synthétiser les nanomatériaux tels que: la condensation gazeuse, les procédés chimiques, la méthode sol-gel, la solidification rapide, l’électrodéposition et la mécanosynthèse. L’avantage de la mécanosynthèse, par rapport aux autres techniques d’élaboration, réside dans la simplicité de sa mise en œuvre et la possibilité de produire des quantités importantes de poudres à l’état solide et à température ambiante.

Principe

Le broyage mécanique est une technique d’élaboration de poudres à l’état solide. Au cours de ce processus, les grains de poudres sont piégés et écrasés entre les billes et la paroi des jarres, puis s’allongent sous l’effet de la pression (Fig. II.1). Les particules sont soumises à des déformations plastiques accompagnées d’un durcissement et d’une augmentation de l’énergie locale du système à cause de nouvelles fractures des surfaces. Ceci provoque l’augmentation locale de la température qui peut induire des transformations de phases. Les grains de poudres subissent des processus de morcellement et de soudage successifs. Pendant chaque choc, des milliers de particules environ participent à cette action. Ainsi, les petits grains ont tendance à augmenter leur taille par ressoudage alors que les gros grains ont une grande probabilité d’être fracturés. Cette technique permet entre autres l’obtention de solutions solides d’amorphes et d’intermétalliques .Au cours du broyage à haute énergie, les poudres d’éléments ductiles A et B (voir la Fig. II.2) subissent de très grandes déformations à des vitesses de l’ordre de 103 à 104 s −1 . Les chocs répétés produisent alors une morphologie en lamelles alternées A et B, d’épaisseurs initiales de l’ordre de quelques micromètres. Cette structure de type lamellaire à 3D s’affine au cours du temps pour atteindre une longueur caractéristique de l’ordre du nanomètre.Dans le cas du broyage des poudres métalliques, cet affinement met en jeu la création de réseaux de dislocations dans des bandes de cisaillement, suivie de leur réorganisation en joints de grains à faible puis à forte désorientation. Etat initial : les matériaux introduits dans le broyeur peuvent être des poudres de constituants élémentaires ou pré-alliés. Etats transitoires : soumis aux chocs mécaniques, une succession de fractures et de soudures conduit à la formation de lamelles alternées formées par les constituants initiaux. Etat stationnaire : en fin de broyage (de quelques heures à quelques centaines d’heures), la nature du produit broyé n’évolue plus tant du point de vue de la nature des phases que leur distribution spatiale (« microstructure »).

Conditions d’élaboration

Le broyeur planétaire de type Retsch PM400 est constitué d’un plateau et de quatre jarres qui tournent autour de leur propre axe et reposent sur un disque tournant dans le sens opposé (Fig.II.3a). La force centrifuge créée par la rotation des jarres et du disque agit sur la poudre et les billes qui se trouvent dans les jarres (Fig.II.3.b)

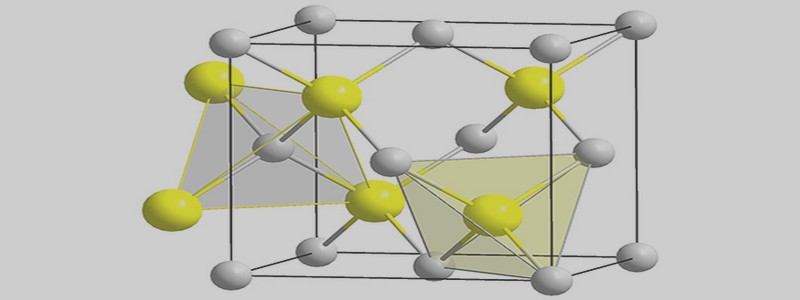

Cas des alliages Mg2Ni1−xMnx (x = 0, 0.125, 0.25, 0.375)

Les poudres élémentaires de Mg (pureté de 99.8%, granulométrie ≤50 µm, GoodFellow), Ni (pureté de 99.5%, granulométrie ≤250 µm, GoodFellow) et Mn (pureté de 99.3%, granulométrie −325 mesh, Alfa) sont placées dans 4 jarres en acier au chrome de 50 ml de capacité avec deux billes en acier 100C6 de 20 mm de diamètre de manière à synthétiser les alliages Mg2Ni1−xMnx (x = 0, 0.125, 0.25, 0.375). La vitesse de rotation des jarres est de 400 tr/min. Le rapport masse billes/ masse poudre est de 20 :1. Pour éviter l’oxydation des poudres, les jarres sont scellées sous atmosphère d’argon dans une boite à gants. Afin de minimiser l’augmentation excessive de la température à l’intérieur des jarres, le broyage est interrompu toutes les 30 min pendant 30 min. II.1.4. Cas des alliages Mg2−xAlxNi (x = 0, 0.25) avec ou sans 5% en masse de nanotubes de carbone multiparois (MWCNTs) Dans un premier temps, les poudres élémentaires de Mg (Goodfellow) (pureté de 99.8%, granulométrie ≤50 µm), Ni ( pureté de 99.5%, granulométrie ≤250 µm) et Al (pureté de 99.9%, granulométrie ≤60 µm ) sont placées dans 4 jarres en acier au chrome de 50 ml de capacité avec deux billes en acier 100C6 de 20 mm de diamètre de manière à synthétiser les alliages Mg2−xAlxNi (x = 0, 0.25) avec ou sans 5% en masse de nanotubes de carbone multiparois (MWCNTs). La vitesse de rotation des jarres est de 400 tr/min. Le rapport masse billes/ masse poudre est de 10 :1. Pour éviter l’oxydation des poudres, les jarres sont scellées sous atmosphère d’argon dans une boite à gants. La durée de broyage est fixée à 20h. Afin d’éviter un soudage à froid trop sévère, le broyage est arrêté au bout de 10h afin de « gratter » la poudre collée sur les parois des jarres et sur les billes. Cette opération assure aussi un mélange complet des poudres ainsi qu’une composition plus uniforme. Afin de minimiser l’augmentation excessive de la température à l’intérieur des jarres, le broyage est interrompu toutes les 30 min pendant 15 min. Dans un second temps, on ajoute 5 wt. % de nanotubes de carbone multiparois (MWCNTs) (GRAPHISTRENGTH C100, de pureté> 90%, Arkema France) pour élaborer les composites Mg2−xAlxNi (x = 0, 0.25)-MWCNTs.

Méthodes de caractérisation

Diffraction des rayons X

La méthode la plus simple et couramment utilisée pour l’investigation des phases et l’analyse microstructurale est la diffraction des rayons X (DRX). Cette analyse est basée sur l’étude de l’intensité des pics de Bragg et leurs positions d’équilibre. En effet, dans le cas des poudres broyées, les pics de Bragg deviennent larges, ce qui indique que les phases sont mal cristallisées. Ceci est dû à l’affinement de la taille des cristallites et à l’augmentation du taux de microdéformations. Généralement, les déformations plastiques accélèrent la diffusion des éléments formant ainsi des solutions solides d’insertion ou de substitution ce que traduit le décalage des pics de Bragg. Les nouvelles phases se manifestent, sur les diffractogrammes des rayons X, par l’apparition de nouveaux pics de diffraction . Les mesures de diffraction de rayons X ont été réalisées à l’aide d’un diffractomètre Bruker D8 Advance qui utilise la radiation Ka du Cu de longueur d’onde l=0.15418 nm.

Méthode d’analyse des profils des raies

La méthode de Williamson-Hall [52] est utilisée pour la détermination de la taille des cristallites et du taux de microdéformations à partir de l’élargissement des pics de Bragg (Annexe 2 et 3). L’équation de Williamson-Hall est donnée par : 0.9 cos 2 sin d l b q e q = + (II/1) 29 où β est le largeur à mi-hauteur de pics de Bragg de diffraction excluant élargissement instrumental, θ le Bragg angle, λ le longueur d’onde de rayons X, ε la microdéformation et d la taille des cristallites. Le diagramme de Williamson-Hall s’établit en traçant βcosθ en fonction de sinθ. Si les points du diagramme s’alignent, la pente et l’ordonnée à l’origine respectivement permettent de calculer la microdéformation du réseau et la taille des cristallites.

Microscopie électronique à balayage

Les observations morphologiques ont été réalisées à l’aide d’un microscope électronique à balayage (MEB) de type JEOL, JSM-5800LV. Il est équipé d’un système de microanalyse aux rayons X (EDS) qui permet une analyse quantitative de la composition chimique des poudres.

Microscopie électronique en transmission

Les observations ont été réalisées à l’aide d’un microscope électronique en transmission JEOL JEM-2100 équipé d’une pointe LaB6 et fonctionnant sous une tension accélératrice de 200 kV. Des images en champ clair et en champ sombre ont été prises pour obtenir une estimation de la taille des grains des nos alliages ainsi que leur évolution. Pour assurer la désagglomération des poudres nous les avons broyées dans un mortier contenant de l’éthanol. Une goutte de cette suspension est déposée sur une grille en cuivre recouverte d’une membrane de carbone. Après séchage, la grille est introduite dans le porte-objet du microscope éléctrononique en transmission. II.3. Les mesures électrochimiques Les mesures électrochimiques ont permis de mesurer la capacité électrochimique des électrodes négatives lors de cycles charge/décharge en utilisant une interface de pile avec multi-canaux ATLAS 0461 montrée dans la Fig. II.4. 30 Electrode positive Electrode de référence Electrode négative Les électrodes négatives d’un cm de diamètre sont préparées en mélangeant les poudres auquelles on rajoute 10 % en masse de nickel. Elles sont compactées à 325MPa. L’électrode positive NiOOH/Ni(OH)2 est au moins cinq fois surcapacitive par raport à l’électrode négative afin de ne pas limiter la capacité de décharge de cette dernière et d’empêcher la réaction d’évolution de l’oxygène. L’électrode de référence utilisée est le couple Hg/HgO. Ces trois électrodes sont plongées dans des cellules en verre remplies de KOH à 6M, à température ambiante (Fig. II.4). L’électrode de travail est dans un premier temps chargée à 20 mA/g jusqu’à libération d’hydrogène et après 60 mn de repos, elle est déchargée à 10 mA/g avec un potentiel d’arrêt égal à −0.7 V par rapport à l’électrode de référence.