TESTS D’USINAGE DU BOIS AVEC OUTILS MODIFIES

Usinage du bois vert (1ère transformation)

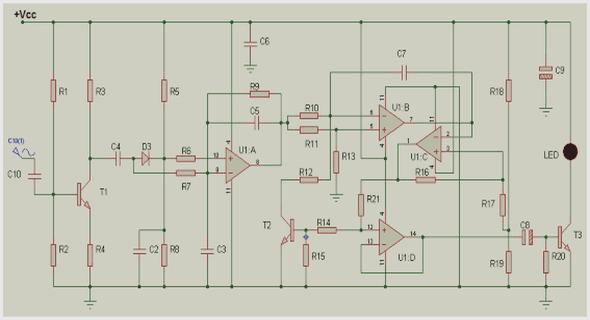

Le déroulage A l’inverse de la majorité des procédés d’usinage où l’on cherche à éliminer le plus rapidement possible de la matière en copeaux ou en sciures afin d’obtenir une pièce finie, le déroulage est un processus de première transformation du bois sans enlèvement de copeaux. Détachés du billon (tronçon de tronc d’arbre) en feuilles de différentes épaisseurs mais généralement constantes selon les besoins de l’utilisateur, les placages constituent le produit final qui retient toute l’attention de l’opérateur. Ils sont utilisés comme éléments de base pour la réalisation d’une multitude de produits et matériaux (panneaux de contreplaqués, emballages légers, matériaux lamellés, …). Le procédé de déroulage (figure.II.2.1) consiste à développer une grume -de forme naturellement cylindrique- autour d’un axe passant par son noyau et dans le sens des fibres en coupon continu. L’outil appelé ‘couteau’ fait toute la longueur du billon et décrit un mouvement d’avance perpendiculaire à l’axe longitudinal. Bien souvent en industrie, l’outil en plus de son mouvement d’avance, est également animé d’un mouvement de rotation de faible amplitude autour d’un axe passant par son arête de coupe afin de maintenir des conditions de coupe (angle de dépouille et d’attaque) optimales. Ainsi, l’ensemble doit répondre à deux paramètres devant être constants durant toute la durée de l’opération: pas de la spirale = e (épaisseur du placage déroulé) rotation = 360° (un tour complet du billon) Pour être géométriquement précis, la spirale exige une parfaite synchronisation entre ces deux paramètres, pas et rotation [115]. Figure.II.2.1. Principe du déroulage [115] Par ailleurs et comme toute opération d’usinage, il présente des avantages et des inconvénients qui peuvent être résumés comme suit: Avantages passage très aisé du bois brut (bois rond) au produit fini (placage), fabrication de feuilles de bois jusqu’à 5 mm d’épaisseur en grande dimension, bon rendement de matière (pas de copeaux ni de sciures), exploitation d’arbres de faibles diamètre ou de bois d’éclaircie. Inconvénients épaisseur de feuilles limitées à 5 mm, utilisation d’installation lourdes et coûteuses à l’achat (mais durable), nécessité pour certaines essences de bois de traitements hygrothermiques (étuvage).

Nature de la coupe par déroulage

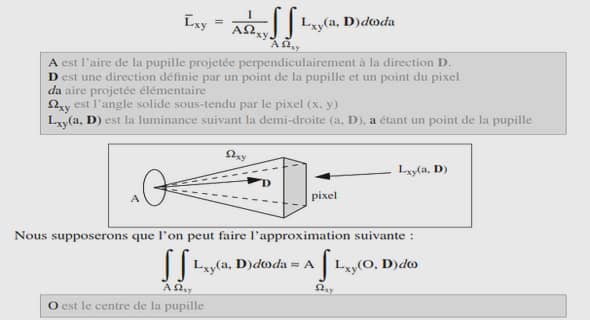

Du fait du caractère anisotrope (orthotrope) du bois que lui confère sa structure, il faut éviter de parler de l’usinage du bois de façon générale. Pour comprendre la nature de la coupe quelle qu’elle soit, il est primordial de connaître la position de l’outil ainsi que sa direction d’avance relative (outil/bois) dans le repère orthogonal du bois (R ‘radial’, T ‘transversal’, L ‘longitudinal’). 60 II.6. Tests d’usinage du bois avec outils modifiés En tenant compte de cette position et dans le cas d’une arête de coupe unique, la coupe sera ainsi parfaitement décrite [116]. Pour définir les modes de coupe possibles dans le bois, Mac Kenzie [117] a émit une règle faisant intervenir trois angles (figure.II.2.2). premier angle : angle formé par la fibre et l’arête deuxième angle : angle formé par la direction de coupe et la fibre troisième angle : angle formé par la direction de coupe et l’arête Figure.II.2.2 : Modes fondamentaux de coupe du bois Si la valeur du troisième angle est différente de 90°, on se trouve dans le cas d’une coupe oblique. Cela conduit à trois modes de coupe orthogonale du bois que sont : le mode A (90/90) : plan de coupe et arête perpendiculaires à la fibre « sectionnement transversal » le mode B (90/0) : plan de coupe parallèle et arête perpendiculaire à la fibre (cas du rabotage) le mode C (0/90) : plan de coupe et arête parallèles à la fibre (cas du déroulage). Ainsi, le déroulage est défini comme une opération de coupe purement transversale appartenant au mode C. C’est le mode qui exige les plus faibles efforts de coupe : pour un même bois et dans les mêmes conditions d’usinage, l’effort de coupe dans ce mode sera respectivement deux à cinq fois moins important qu’en mode 90/0 ou qu’en mode 90/90 [118]. C’est pourquoi la coupe dans ce mode s’effectue avec un outil de faible angle de bec, compris généralement entre 19 et 23° [119,120], sans risque d’endommagement de l’arête. Il est à noter qu’en déroulage réel, la présence de branches noyées dans la tige principale se traduit localement par une portion de coupe en mode A (90/90).