SIMULATIONS NUMERIQUES NON LINEAIRES DE L’EFFET PLC POUR L’ALLIAGE

AA5083- H116

Rappelons que les éprouvettes cylindriques et prismatiques lisses ont été usinées à partir d’une plaque de 25 mm d’épaisseur sur l’AA5083-H116. Dans ces simulations, les paramètres du matériau qui ont été utilisés dans le modèle de McCormick sont présentés dans les tableaux 5.1 et 5.2. Les éprouvettes entaillées ont été obtenues à partir d’une plaque de 15 mm d’épaisseur.

Comme indiqué précédemment (chapitre 2), la limite d’élasticité varie d’environ 150 MPa pour une plaque de 25 mm d’épaisseur à 275 MPa pour une plaque de 15 mm d’épaisseur en raison du laminage à froid, tandis que le durcissement est indépendant de l’épaisseur de la plaque jusqu’à la striction (voir figure 3.1).

Ceci doit être pris en compte dans les simulations des éprouvettes entaillées: une nouvelle identification ne modifie que la limite d’élasticité qui est modifiée en conséquence, tandis que le reste des paramètres du matériau restent inchangés. L’étude numérique a été réalisée en utilisant le code de calcul explicite LS-DYNA (LSTC, 2003).

Tous les maillages ont été faits en utilisant des éléments solides à 8 nœuds et à contrainte constante avec une règle de quadrature de Gauss avec intégration dans le centre en un point, et un contrôle afin d’éviter les modes à énergie nulle. Le chargement a toujours été appliqué de manière douce afin d’éviter l’introduction de bruits parasites à haute fréquence dans les simulations (avec un temps de montée de 5% du temps de calcul).

Si le chargement était appliqué brutalement, il aurait été difficile de séparer les « oscillations » dues à l’effet PLC du bruit introduit. Dans toutes les simulations, un bord de l’éprouvette est fixe, tandis que l’autre est mobile à la vitesse de déplacement utilisée dans les expériences correspondantes.

Étant donné que les essais simulés ont été conduits à des vitesses de déformation relativement faibles, une procédure de « Mass Scaling » a été adoptée puisque les calculs ont été exécutés grâce au code explicite LS-DYNA pour augmenter le pas de temps stable et donc réduire ainsi le temps de calcul. Des simulations numériques ont montré que l’effet de cette procédure sur l’effet PLC est en général petit (Benallal et al., 2006; Hopperstad et al., 2007).

On a également contrôlé dans toutes les simulations que l’énergie cinétique est suffisamment petite. La masse utilisée a été réduite afin de garder le même temps de calcul indépendamment de la vitesse de déformation. Notons que ces simulations sont concernées à la fois en espace et en temps. Afin de maintenir l’espace de stockage à un niveau raisonnable, 1000 pas de temps ont été sauvegardés pour cinq de ces simulations (ECL40, EPL28, EPL29, EEU07 et EEU08).

Même si cela est suffisant pour décrire la plupart des effets du PLC, il peut être insuffisant pour déterminer avec précision la morphologie des bandes comme on le verra dans les sections suivantes. Pour être capable de décrire la morphologie des bandes avec plus de détails 10000 données ont été enregistrées pour cinq des essais (EPL02, EPL03, EPL04, EPL05 et EPL06).

Il convient enfin de mentionner que la rigidité de la machine d’essai n’a pas été incluse dans ces simulations (i.e. la rigidité de la machine d’essai est supposée infinie). Idéalement, des ressorts avec la rigidité correcte de la machine d’essais doivent être introduits entre l’éprouvette et le chargement.

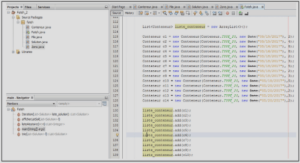

Les maillages des éprouvettes de traction uniaxiale utilisées dans les simulations numériques sont présentés dans la figure 5.1. La géométrie de chaque modèle numérique a été identique à la géométrie de l’éprouvette utilisée dans les essais correspondants (voir annexe A). La densité du maillage varie un peu pour les différents modèles en raison de différentes techniques de modélisation.

Pour les éprouvettes cylindriques lisses avec un diamètre de 6 mm, la taille d’élément la plus petite était d’environ 0.3×0.3×0.3 mm3. Cela a donné environ 25000 éléments pour cette éprouvette. Pour les éprouvettes plates prismatiques de section de 6×5 mm2, l’élément le plus petit (dans la section le long de la longueur utile) a une taille d’environ 0.5×0.5×0.5 mm3. Cela a donné 21600 éléments dans le modèle.

Pour les éprouvettes prismatiques entaillées de section minimale 10×5 mm2, la taille la plus petite d’élément était d’environ 0.4×0.5×0.5 mm3, ce qui donne 24000 éléments. Finalement, pour les éprouvettes plates lisses de section 15×2 mm2, la taille de l’élément était de 0.5×0.5×0.5 mm3. Ce qui donne 4 éléments le long de l’épaisseur de l’éprouvette et 30 éléments le long de sa largeur avec un total de 24000 éléments pour toute l’éprouvette.