Simulations de structures en Alliage à Mémoire de Forme sous chargement cyclique

Intégration numérique du modèle proposé

La présentation de l’intégration numérique se présente en cinq sections. Les quatre premières expliquent les méthodes utilisées pour décrire respectivement le comportement global, la transformation directe, la transformation inverse et la réorientation. Dans la cinquième partie, nous expliquons les détails du schéma d’intégration numérique utilisé : le return-mapping.

Comportement global du modèle

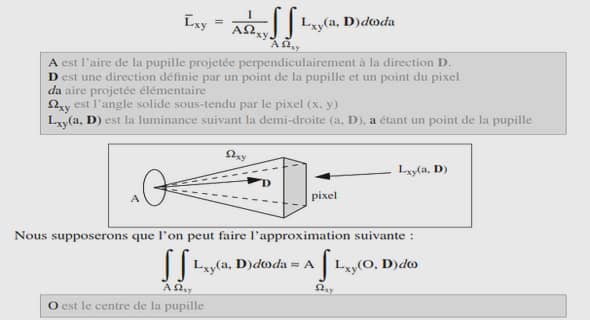

Pour chaque pas de calcul, le code de calcul par éléments finis Cast3M traduit les conditions aux limites et les conditions de chargement appliquées à la structure en incréments de déformation totale, ∆¹, au niveau de chaque point de Gauss des éléments. Le modèle utilisé en déduit la contrainte qui en découle, Cast3M corrige les incréments de déformation afin de vérifier l’équilibre de la structure et une autre itération du pas de calcul est alors réalisée. En entrée du modèle, les données connues au début du pas sont donc le tenseur des contraintes, ²0, la température imposée, T, et les valeurs des variables internes : le tenseur des déformations de transformation, ¹ tr, le tenseur des déformations bloquées, ¹ b , les fractions volumiques de martensite totale, z, et bloquée, z b , les fractions volumiques de martensite de chaque point mémoire, z max i ou z min i , le nombre de boucles ouvertes, n, et la transformation cumulée, tr. La résolution des équations du modèle est décrite sur l’organigramme de la figure 4.1 : 1. Une prédiction élastique à partir de la contrainte en début de pas, ²0 et de l’incrément de déformation totale, ∆¹, imposé donne la contrainte supposée en fin de pas. 2. Les valeurs des critères de transformation directe et inverse sont calculées à partir de cette contrainte prédite. 3. Quatre cas peuvent alors se produire : 150 Étude et modélisation du comportement cyclique des Alliages à Mémoire de Forme 4.1. Intégration numérique du modèle proposé Début du pas ² = ²0 + E ∆¹ f1 = σ − R(z) − σ t 0 g(yσ) , f2 = ² − X − R(z) − σ t 0 g(yσ− X) f1 ≤ 0 ou z = 1, et, f2 ≤ 0 ou z = zb f1 > 0 et z < 1, et, f2 ≤ 0 ou z = zb f1 ≤ 0 ou z = 1, et, f2 > 0 et z > zb Transformation directe Transformation inverse Réorientation Fin du pas non non non oui oui oui Figure 4.1 – Organigramme global de la méthode d’intégration numérique du modèle. Étude et modélisation du comportement cyclique des Alliages à Mémoire de Forme 151 4. Simulations de structures en Alliage à Mémoire de Forme sous chargement cyclique (a) Si la contrainte est telle qu’aucun critère de transformation n’est positif, alors le comportement est bien élastique et le pas de calcul se termine. (b) Si seul le critère de transformation directe est dépassé et la fraction volumique de martensite inférieure à 1, la transformation directe se produit. (c) Si seul le critère de transformation inverse est dépassé et la fraction volumique de martensite supérieure à la fraction volumique de martensite bloquée, la transformation inverse se produit. (d) Si les deux critères de transformation directe et inverse sont dépassés et que la fraction volumique de martensite est comprise entre la fraction volumique de martensite bloquée et 1, le mécanisme de réorientation apparaît.

Transformation directe

Lors de la transformation directe, de la martensite va apparaître et va entraîner de la déformation de transformation qui va s’ajouter à l’incrément de déformation élastique calculé précédemment. Il faut donc corriger cet incrément de déformation élastique pour que l’incrément de déformation totale corresponde à l’incrément de déformation, ∆¹, demandé. La figure 4.2 montre l’organigramme de l’intégration numérique de la transformation directe. Elle consiste à suivre les étapes suivantes : 1. Si la dernière transformation ayant eu lieu est la transformation inverse, il faut alors rajouter un point mémoire haut, z max n+1 , et incrémenter le nombre de boucles ouvertes, n. 2. Il faut ensuite estimer l’incrément de fraction volumique de martensite, dz, nécessaire à compenser le dépassement du critère seuil et l’incrément de fraction volumique de martensite bloquée, dzb, qui correspond. La méthode utilisée pour calculer cet incrément est le return-mapping introduit par Ortiz et Simo (1986) et dont les détails sont donnés dans la partie 4.1.5. Elle permet d’obtenir la variation de fraction volumique de martensite, dz, nécessaire pour annuler la valeur du critère de transformation directe, f1. On peut en déduire la nouvelle valeur de transformation cumulée, tr, et l’évolution de la fraction volumique de martensite bloquée, dzb. 3. Il faut alors incrémenter la déformation de transformation, ¹ tr, et la déformation de transformation bloquée, ¹ b , en fonction des incréments de fraction volumique de martensite correspondant. Il faut aussi soustraire de la contrainte, ², la partie de la déformation élastique qui est remplacée par de la déformation de transformation, puis re-calculer les valeurs de la taille caractéristique du domaine élastique, δ(z), et de la pseudo-variable d’écrouissage, R(z). 4. Une fois l’incrément terminé, il reste à calculer la nouvelle valeur du critère de transformation directe, f1. 5. Mais le calcul de la variation de fraction volumique de martensite, dz, lors du returnmapping est une estimation faite à partir d’un développement limité. La valeur du critère de transformation directe après correction n’est donc pas nulle. Il faut donc recommencer l’opération à partir de l’étape 2 jusqu’à ce que la valeur absolue du critère de transformation directe, f1, soit inférieure à une précision donnée, ou bien que toute l’austénite soit transformée en martensite (z = 1). 152 Étude et modélisation du comportement cyclique des Alliages à Mémoire de Forme 4.1. Intégration numérique du modèle proposé Début de la transformation directe Si la dernière transformation est inverse : z min n+1 = z, n = n + 1 dz = −f1 ∂f1 ∂² : ∂² ∂z + ∂f1 ∂R R0 (z) , tr = tr + dz, dzb = z max b e z ac b −zb C 1 + tr dz ¹ tr = ¹ tr + γdz Kσ : Kε Kσ, ¹ b = ¹ b + γdzb Kσ : Kε Kσ, ² = ² − E γdz Kσ : Kε Kσ, z = z + dz, zb = zb + dzb, δ(z) = δ0 + p z−zmin n−1 zmax n−1 −zmin n−1 − p δ min n−1 − δ0 + p zmax n−1 −z zmax n−1 −zmin n−1 − p δ max n−1 − δ0 , R(z) = R min n−1 + h z max n−1 z−zmin n−1 zmax n−1 −zmin n−1 h(z max n−1 ) R max n−1 − R min n−1 f1 = σ + R(z) + σ t 0 g(yσ) |f1| < précision ou z = 1 Fin de la transformation directe non oui Figure 4.2 – Organigramme de l’intégration numérique de la transformation directe. Étude et modélisation du comportement cyclique des Alliages à Mémoire de Forme sous chargement cyclique

Transformation inverse

L’organigramme de l’intégration pour la transformation inverse est globalement identique à celui de la transformation directe (figure 4.3), mais quelques petites différences interviennent : 1. De la même manière qu’en transformation directe, si la dernière transformation ayant eu lieu est la transformation directe, il faut alors rajouter un point mémoire bas, z min n+1, mais il est inutile d’incrémenter le nombre de boucles ouvertes, n. 2. On utilise aussi le return-mapping pour estimer l’incrément de fraction volumique de martensite, dz (voir partie 4.1.5). Il permet d’obtenir la variation de fraction volumique de martensite, dz, nécessaire pour annuler la valeur du critère de transformation inverse, f2. On peut en déduire la nouvelle valeur de transformation cumulée, tr. Lors de la transformation inverse, il n’y a pas de création de martensite bloquée, la fraction volumique de martensite bloquée, dzb, n’évolue donc pas. 3. On diminue alors la déformation de transformation, ¹ tr en fonction de l’incrément de fraction volumique de martensite, dz, calculé. Il faut aussi rajouter à la contrainte, ², la partie de la déformation élastique qui remplace la déformation de transformation, puis re-calculer les valeurs de la pseudo-variable d’écrouissage, R(z), et de la taille caractéristique du domaine élastique, δ(z). 4. Une fois l’incrément terminé, il reste à calculer la nouvelle valeur du critère de transformation inverse, f2. 5. Enfin il faut recommencer l’opération à partir de l’étape 2 jusqu’à ce que la valeur absolue du critère de transformation, f2, soit inférieure à une précision donnée, ou bien que toute la martensite non bloquée soit re-transformée en austénite (z = zb).

Mécanisme de réorientation

La réorientation se produit lorsque les deux critères de transformation sont atteints en même temps. Ce cas se produit lors des chargements multiaxiaux non-proportionnels. Pendant la réorientation, la direction de la déformation de transformation évolue mais la fraction volumique de martensite reste à peu près constante. Une méthode simple pour simuler ce comportement consiste à alterner transformation directe et transformation inverse : les variations de fraction volumique de martensite se compensent mais la direction de la déformation de transformation change. La figure 4.4 montre l’organigramme décrivant la procédure utilisée pour réaliser la réorientation : 1. On commence par vérifier quel est le critère de transformation le plus grand. 2. Puis on effectue alors la transformation qui correspond, afin d’annuler ce critère. 3. Enfin il faut recommencer l’opération à partir de l’étape 1 jusqu’à ce que les valeurs absolues des critères de transformation soient inférieures à une précision donnée. Ce schéma d’intégration permet de réaliser la réorientation simplement. Mais le fait d’alterner successivement la transformation directe et la transformation inverse afin de converger vers la bonne solution engendre de nombreux points mémoire. Ceux-ci sont temporaires car ils disparaissent généralement le pas suivant, mais ils génèrent tout de même une consommation de mémoire importante. On peut donc limiter le nombre d’itérations de réorientation, même si cela entraîne que les critères seuils ne seront pas forcément tous les deux inférieurs à la précision à la fin du pas.