Réalisation d’un capteur de pression et caractérisation

Réalisation d’un prototype

Présentation du capteur

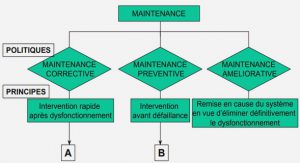

On cherche à réaliser un capteur dont la fréquence de résonance sous pression ambiante se situe dans la bande ISM (Industrial Scientific Medical), entre 433,05 MHz et 434,79 MHz. Le résonateur à ondes acoustiques de surface est réalisé sur un substrat piézoélectrique de quartz coupe AT et les ondes générées sont des ondes de Rayleigh. La partie sensible du capteur est une membrane de quartz sur laquelle est déposé le résonateur. La pression différentielle exercée de part et d’autre de la membrane crée une contrainte au niveau du résonateur et en modifie la réponse électrique. La fréquence de résonance du résonateur ainsi que l’amplitude changent de réponse et sont fonction de la pression appliquée sur cette membrane. Une schématisation du capteur est représentée sur la figure 5.1. Sa dimension est 11x11x0.5 mm3 . Son diamètre de membrane est 8 mm. Les substrats utilisés pour la fabrication sont des cylindres d’un diamètre de 4 pouces. Dans ces conditions, le substrat peut contenir jusqu’à 52 dispositifs identiques dont la répartition est illustrée sur la figure 5.2.

Les machines de microfabrication

Tournette

La tournette est une machine qui permet de déposer une couche mince homogène de résine par centrifugation sur un substrat [49]. Les grandes étapes de la réalisation sont : 109 Réalisation d’un capteur de pression et caractérisation 110 Chapitre 5. Réalisation d’un capteur de pression et caractérisation Figure 5.1 – Schématisation du capteur de pression Figure 5.2 – Visualisation d’un masque de photolithographie montrant la répartition des capteurs de pression – Dépôt de la résine sur le substrat – Accélération de la vitesse angulaire – Rotation pendant un temps donné – Évaporation du solvant pendant la rotation Les épaisseurs de résine déposées sont de taille micrométrique. Après le dépôt de couche mince de résine, la plupart des résines nécessitent d’être polymérisées par chauffage.

Aligneur

L’aligneur permet, par insolation ultraviolette de modifier localement les propriétés chimiques 5.2. Réalisation d’un prototype 111 des résines utilisées [50]. Le substrat est recouvert par le masque de verre sur lequel est microstructuré une architecture en chrome. Les rayons ultraviolets traversent le verre et sont soit réémis par le chrome soit absorbés par la couche photosensible. L’ajout de produit sélectif permet ensuite de solvater la résine insolée (cas de la résine positive) ou non insolée (cas de la résine négative).

Machine de dépot par pulvérisation cathodique

La machine de dépôt à pulvérisation permet de déposer des couches minces métalliques sur un substrat [51]. Le bâti utilisé est un bâti de pulvérisation cathodique Plassys. Le mécanisme est le suivant : on crée d’abord un plasma après avoir généré du vide puis on introduit un gaz que l’on excite électriquement. On procède ensuite au bombardement de la cible de métal que l’on souhaite déposer par les ions du plasma accélérés sous 1 kV environ. Ces ions vont arracher des atomes de la cible qui vont être projetés vers le porte substrat et s’y déposer.

Machine de gravure sèche

La gravure sèche est réalisée à l’aide d’une DRIE (Deep Reactive Ion etching) [52]. Elle permet de graver des microstructures dans des substrats en silicium. La gravure sèche est une technique de gravure assisté par plasma dans laquelle interviennent à la fois les effets de bombardement par des ions et une réaction chimique. Le principe du procédé peut se résumer de la manière suivante : – création du plasma, – génération dans le plasma d’espèces pouvant attaquer chimiquement la couche, – transfert des espèces réactives depuis le plasma vers la surface de la couche à graver, – adsorption de l’espèce corrosive à la surface, – réaction avec le matériau de surface (le matériau produit par la réaction doit être volatile pour pouvoir quitter la surface), – désorption du produit de réaction, – diffusion dans l’environnement gazeux.

Évaporation

La technique la plus courante consiste à évaporer le matériau à déposer en le portant à une température suffisante. Le chauffage de la cible est généralement effectué grâce à un canon à électron [53]. Dès que la température de liquéfaction est dépassée, la pression de vapeur saturante du matériau est sensiblement supérieure à celle dans l’enceinte. Des atomes du matériau s’échappent alors et se propagent en ligne droite jusqu’à ce qu’ils rencontrent un obstacle et se condensent.

Wafer bonder

Un wafer bonder est une presse dont on peut asservir la pression interne à l’enceinte et la température. Il permet de réaliser sous atmosphère contrôlé un pressage d’un ensemble de substrats afin d’effectuer un collage. 112 Chapitre 5. Réalisation d’un capteur de pression et caractérisation Les collage sont réalisé à température ambiante afin de minimiser les contraintes induites par la température. Figure 5.3 – Photographie de la presse utilisée pour coller des substrats entre eux.

Scie

La scie permettant la découpe des substrats est une scie mécanique.La rotation d’une lame permet le découpage progressif du substrat. Un système de refroidissement avec de l’eau est souvent nécessaire afin d’éviter de générer trop de contraintes thermiques dans les substrats et risquer de les casser.

Rodage des substrats

Les substrats sont rodés jusqu’à l’obtention de l’épaisseur désirée. Cela permet entre autre de contrôler l’épaisseur de la membrane. L’affinement est réalisé par abrasion mécanique. La vitesse de rodage dépend de la pression exercée sur le substrat, de la taille des grains et de la vitesse de rotation. Au laboratoire, nous disposons de deux rodeuse de technologies différentes. – La première est une rodeuse simple face, elle permet d’affiner grossièrement un substrat mais crée des inhomogénéité d’épaisseur (TTV) et de planchette (les plan représentant les faces inférieures et supérieures du substrat ne sont plus parallèles). Une photographie de la rodeuse est représentée figure 5.4. – La rodeuse double face permet non seulement de s’affranchir des problèmes générés par la rodeuse simple face mais également de traiter les substrats en série (jusqu’à cinq substrats à la fois). Une photographie de la rodeuse double face est représentée sur la figue 5.5 Les paramètres utilisés lors du rodage sont les suivant : – L’abrasif utilisé est du carbure de silicium avec un grain de 9 µm de diamètre – La pression appliquée sur les substrats est de 0,1 bar..