Prototype de drive pour application de traction

Prise en compte d’un cahier des charges automobile de référence

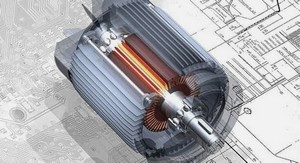

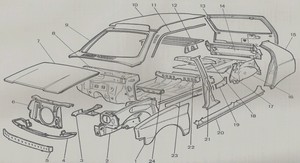

Le cahier des charges considéré comme référence consiste en une machine à induction triphasée utilisée par le constructeur automobile « Audi » [65]. Les paramètres de cette machine sont illustrés dans la Table 3.1. Paramètre Valeur Nombre de phases 3 Nombre de paires de pôles 2 Nombre d’encoches statoriques 48 Nombre de barres rotoriques (aluminium) 58 Diamètre extérieur du stator 245 mm Diamètre intérieur du rotor 157.2 mm Entrefer 0.6 mm Longueur active 210 mm Table 3.1 : Paramètres de la machine triphasée de référence (Audi) [65]. La Figure 3.1 illustre les caractéristiques de fonctionnement de la machine à induction triphasée de référence (caractéristiques extraites de la référence [65]). On remarque qu’il y a trois modes de fonctionnement : – Régime permanent thermique (courbes en bleu dans la figure), correspondant à un courant de phase statorique de 340 Acrête. – Régime transitoire thermique de durée maximale de 60 secondes (courbes en magenta dans la figure), correspondant à un courant de phase statorique de 680 Acrête. Prototype de drive pour application de traction Chapitre 3 : Prototype de drive pour application de traction 133 – Régime transitoire thermique de durée maximale de 10 secondes (courbes en rouge dans la figure), correspondant à un courant de phase statorique de 750 Acrête. Figure 3.1 : Caractéristiques de fonctionnement de la machine triphasée de référence (Audi) [65]. Si on considère le régime permanent thermique, correspondant à une puissance maximale de 60 kW, on remarque que la région de fonctionnement à puissance constante, réalisée par le défluxage, est entre la vitesse de base de 7000 tr/min et la vitesse maximale de 15000 tr/min (CPSR = 2.14). L’objectif du prototype de machine à induction à 13 phases, est donc d’étendre la plage de fonctionnement à puissance constante par rapport à celle annoncée pour la machine triphasée de référence (CPSR = 2.14 pour 60 kW) par la technique de changement de polarité (utilisation de 3 différentes polarités), en conservant le même volume de machine et les mêmes contraintes sur l’onduleur (puissance apparente) que celles du régime continu (340 Acrête) (mais sans celles des régimes transitoires 680 et 750 Acrête), l’objectif étant de gagner un facteur de 750/340= 220% sur le dimensionnement de l’onduleur. Plus précisément, on cherche à couvrir l’ensemble des points de fonctionnement de la caractéristique couple-vitesse en bleu (Figure 3.1), annoncée pour la machine triphasée de référence, par l’utilisation de la séquence « u = 2 » (donc 2 paires de pôles), et à utiliser les séquences 3 et 5 (3 et 5 paires de pôles) pour atteindre des niveaux de couple plus importants avec la même puissance apparente de l’onduleur ce qui permet d’éviter de le surdimensionner pour atteindre les points à fort couple. En effet, dans le cas de la machine triphasée de référence, on remarque que les points à fort couple sont atteints par l’augmentation du courant statorique (plus que le double du courant nominal de 340 A). Même si cette augmentation peut être supportée temporairement au niveau du bobinage statorique (selon le refroidissement), les composants de puissance doivent impérativement être dimensionnés selon le courant maximal (dans ce cas 750 A par bras) et non pas selon le courant nominal de 340 A. Comme montré dans la Figure 3.1, les points à fort couple sont atteints avec des courbes couple-vitesse qui correspondent à des puissances élevées (dépassant la puissance nominale). Pour les voitures du haut de gamme (voitures de sport par exemple) ces puissances élevées sont naturellement nécessaire compte tenu d’un fonctionnement assez exigeant en matière de capacités d’accélération. Cependant pour les voitures du milieu de gamme, ces niveaux élevés de puissance ne sont pas requis par le cahier des charges (moins exigeant en capacités Chapitre 3 : Prototype de drive pour application de traction 134 d’accélération). Par conséquent, pour ce segment de véhicules (Segment « C ») il est intéressant de pouvoir atteindre les points à fort couple sans augmenter la puissance apparente de l’onduleur afin d’éviter de le surdimensionner, ce qui n’est possible qu’avec une large plage de fonctionnement à puissance constante.

Choix de la topologie de machine à induction polyphasée

Choix du nombre de phases

Comme expliqué dans la section 1.2.1, l’augmentation du nombre de phases d’une machine électrique, offre plusieurs avantages, notamment avec la séparation des harmoniques d’espace sur différents plans α-β indépendants, ce qui permet d’alimenter la machine par différentes séquences statoriques, et donc de changer électroniquement la polarité de la machine durant le fonctionnement. Un nombre de phases très élevé (comme c’est le concept présenté dans la section 1.3.2.3) engendre de fortes contraintes du point de vue électronique de puissance, avec l’augmentation significative du nombre de bras d’onduleur à commander. L’objectif est de proposer un prototype avec un nombre de phases « raisonnable », qui permet de fonctionner correctement sous trois différentes polarités. Selon la théorie des familles d’harmoniques (section 1.2.1), afin d’utiliser trois séquences d’alimentation indépendantes (trois polarités induites), il faut un nombre minimum de phases de 7. Par ailleurs, les travaux de la publication [66] montrent que le courant maximal traversant le condensateur du bus DC est minimisé pour les nombres de phases de l’onduleur au-delà de 11. A cet effet, le nombre de phases choisi pour le prototype proposé dans ce chapitre est de « 13 ». Avec le nombre de phases « 13 », les harmoniques d’espaces sont répartis sur 6 plans α-β statorique et une composante homopolaire. La Table 3.2 illustre cette répartition d’harmoniques en détails. Homopolaire 1 er plan α-β 2 ème plan α-β 3 ème plan α-β 4 ème plan α-β 5 ème plan α-β 6 ème plan α-β 13p, 26p … 1p, 12p, 14p, 25p … 2p, 11p, 15p, 24p … 3p, 10p, 16p, 23p … 4p, 9p, 17p, 22p … 5p, 8p, 18p, 21p … 6p, 7p, 19p, 20p … Table 3.2 : Répartition des harmoniques d’espace selon les différents plans α-β pour une machine à 13 phases nombre entier d’encoches par paire de pôles et par phase (2*spp = entier) Comme on peut remarquer dans la Table 3.2, le nombre de phases 13 permet de bien éloigner4 les harmoniques d’espace supérieurs au sein des plans α-β liés aux trois polarités utilisées (2, 3 et 5). Par exemple, avec la polarité 5p, le premier harmonique d’espace (autre que le fondamental) rencontré est 8p. Ce qui ne serait pas le cas avec le nombre de phases 11, où les harmoniques 5p et 6p (proches en rangs) font partie de la même famille.