Les systèmes de protection et/ou de réparation des surfaces en béton

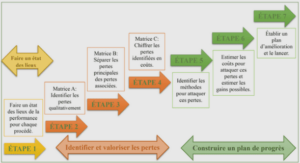

La norme NF 1504-2 [89] fournit les spécifications relatives aux produits et systèmes deprotection des structures en béton. Les différents systèmes de protection sont classés en 3 méthodes (Figure 22) :

Imprégnation hydrophobe (H) (§ 5.2.2)

Imprégnation (I) (§ 5.2.1)

Revêtement (C) (§ 5.2.3)

Les familles de produits colmateurs

Produits d’imprégnation

Ce sont des produits destinés à réduire la porosité à la surface du matériau cimentaire. Les pores capillaires sont partiellement ou complètement remplis. Ces produits peuvent être de deux natures différentes, organiques ou inorganiques.

Les produits organiques sont de même nature que les revêtements (résine époxy, acrylique…) mais sont plus fluides, ce qui leur permet de pénétrer de quelques millimètres dans la surface du béton pour boucher les pores superficiels.

Les produits d’imprégnation inorganiques sont constitués le plus souvent de solutions aqueuses de silicate de sodium « water glass ». Les silicates de sodium pénètrent dans la matrice cimentaire et réagissent avec les ions Ca2+ en solution pour former des C-S-H secondaires (Figure 23) [91]:

Produits d’imprégnation hydrophobe

Ces produits sont destinés à créer une surface hydrofuge. La surface intérieure des pores est revêtue mais les pores ne sont pas remplis. Les composés organiques utilisés comme agents hydrofuges sont le plus souvent les silanes et les siloxanes qui sont des polymères contenant trois groupes alcoxy, notés OR’ et un groupement alkyl, noté R liés à un atome de silicium. Le groupe alcoxy fonctionnel du silicium réagit avec de l’eau et donne un groupe silanol réactif (hydrolyse). Ces derniers se condensent pour former des polysiloxanes (résine de silicium) qui se fixent fortement sur la surface des produits d’hydratation au moyen de liaisons siloxanes covalentes (Figure 24 et Figure 25) [93], [94].

Revêtements

Les produits de revêtement sont destinés à produire une couche protectrice continue à la surface qui va agir comme une barrière physique contre la pénétration d’agents agressifs. Les revêtements utilisés traditionnellement dans le secteur de la construction sont les résines époxy, acrylique et polyuréthane [95], [96].

Le revêtement acrylique a une bonne résistance aux alcalins et à l’oxydation, mais sa force de liaison et sa ductilité sont relativement faibles par rapport à la résine époxy. Le polyuréthane a une meilleure performance dans la protection du béton avec une haute résistance aux attaques acides. Cependant, il n’est pas stable dans un environnement hautement alcalin. De plus, Les iso cyanates qui composent le polyuréthane sont nocifs pour la santé [92].

Efficacité des produits colmateurs

Efficacité vis-à-vis de la carbonatation

De nombreux travaux ont été réalisés sur l’efficacité des produits colmateurs quant à la cinétique de carbonatation [93], [97]–[101] . Franzoni et al [97] ont évalué l’efficacité de différents produits d’imprégnation (I) à base de silice. Les deux produits les plus efficaces vis-à-vis de la carbonatation semblent être le silicate de sodium et le silicate d’éthyle. Les deux autres produits (nano silice et nano silice + silicate de sodium) n’ont montré aucune réduction de l’épaisseur carbonatée (Tableau 2).

Li et al ont comparé l’efficacité de quelques revêtements organiques (C) (EP : époxy, PO : polyuréthane et CR : caoutchouc chloré) vis-à-vis de la carbonatation. Les échantillons traités et non traités ont été soumis à une carbonatation accélérée (20 % CO2, HR = 70%, 20 °C). Leurs résultats (Figure 30) montrent que les produits de revêtement testés permettent la réduction de la profondeur de carbonatation par rapport aux échantillons non-traités après 28 jours de carbonatation accélérée (le premier point à t = 0 sur ces graphes). L’importance du nombre de couches a été mise en évidence également. En effet, les éprouvettes revêtues d’une seule couche ont une épaisseur carbonatée de 8 mm alors que ceux traités par deux couches ont 4 mm de carbonatation à la même échéance (t = 0).

Pan et al [99] ont regroupé les résultats de différents travaux qui traitent l’efficacité des produits de protection appartenant aux 3 grandes familles (imprégnation (I), imprégnation hydrophobe (H) et revêtement (C)) vis-à-vis de la carbonatation (Tableau 4).

Efficacité vis-à-vis de la corrosion

De nombreuses études montrent que l’application des produits colmateurs permet une réduction de la cinétique de corrosion des armatures en acier des bétons armés [104]–[106]. Cependant, la quantification d’une cinétique de corrosion est complexe et souvent basée sur des hypothèses non réalistes, telle que la corrosion uniforme, une polarisation identique des zones anodiques et cathodiques, des surfaces anodiques indéterminées pour le calcul de la densité de corrosion et l’ensemble en utilisant des échantillons non représentatifs des structures réelles. Ainsi, les densités de courant de corrosion issues de différents travaux de la littérature peuvent ne pas être directement comparables. Ibrahim et al ont étudié l’effet de différents produits sur la corrosion des armatures en acier, comme indiqué dans le (Tableau 5). Le temps d’initiation de la corrosion est multiplié par 22 en appliquant un revêtement acrylique par rapport au non traité.

Cependant, l’efficacité d’une famille de produits en particulier, l’imprégnation hydrophobe est controversé. En effet, Tittarelli et al [107] ont montré que malgré une bonne efficacité sur un béton non fissuré, le silane accélérait la corrosion des armatures d’acier d’un béton fissuré. La raison avancée est que la diffusion de l’oxygène est plus rapide après l’asséchement des parois de la fissure et de la désaturation de la porosité superficielle dû au traitement hydrophobe. Ce qui conduirait à une corrosion plus active. Zhang et al. [108] se sont intéressés à l’effet de produits d’imprégnation hydrophobe sur la corrosion. L’essai et le suivi de corrosion a été réalisé selon la norme ASTM G 109-07 [109]. La (Figure 27) montre que la densité de courant de corrosion (Icorr) du béton traité avec le C-G400 reste constant avec des valeurs très basses (< 0,1 µA/cm2 ) contrairement à celui de l’échantillon non traité qui augmente fortement et atteint 0,5 µA/cm2 après 48 semaines.

Durabilité des produits colmateurs

La durabilité des produits de protection à fait l’objet de nombreuses études [98], [104], [110]–[122]. Elle a un impact important sur celle des surfaces en béton traitées. Il y a de nombreux paramètres influents, tels que la température, les cycles d’humidification/séchage et le rayonnement ultraviolet. Vries et Polder [115] se sont intéressés à la durabilité des produits d’imprégnation hydrophobes tel que les silanes, siloxanes. Ils ont montré que le taux d’absorption d’eau pour le béton traité a augmenté considérablement après 30 minutes de stockage à 160 °C.

La température a une grande influence sur la perméabilité d’agents agressifs tels que les ions chlorure. Jones et al. [110] ont montré, que les silanes étaient sensibles à la température. Ils ont constaté que le silane résiste bien à la diffusion l’ions chlorure à 20 °C. Cependant, ses performances diminuent sensiblement à 45 °C. La raison principale est que la résine polysiloxane formée sur les parois des pores est sensible à la température. Une autre étude a montré que le silane était également sensible au rayonnement UV. Levi et al. [123] ont observé que l’efficacité du silane diminue fortement après une exposition aux ultraviolets.

Al-Turaif [117] a étudié le vieillissement d’un revêtement à base de résine époxy et a observé d’importantes modifications à l’échelle moléculaire du polymère. La (Figure 28) présente les résultats d’analyse XPS réalisée avant et après une exposition aux UV d’une durée de 250 heures. Ces résultats montent que la concentration des groupes C-C et C-O a diminué, tandis que celle des groupes C=O et COO a augmenté après le vieillissement. Ce qui signifie une dégradation du revêtement.

Plusieurs études [124]–[129], se sont intéressées à la caractérisation du vieillissement de revêtements par spectroscopie FTIR. Elles ont montré que les principaux changements observés dans les spectres IR se situent dans le domaine spectral des liaisons C-O (600 cm- 1 – 1500 cm-1 ), C=O (1500 cm-1 – 1800 cm-1 ) et -OH (3000 cm1 – 3600 cm-1 ).

Les changements de la structure chimique révélés, induisent une fragilisation du revêtement et donc la dégradation des propriétés de protection. Kaplan et al [124] ont montré que l’exposition à un rayonnement UV combiné à de l’humidité et à une température élevée conduit à la détérioration des polymères utilisés comme revêtement de protection de surface en béton . Li et al [98] ont étudié la durabilité de quelques revêtements en les exposant a des conditions de vieillissement, naturelles et accélérées (Figure 30). Les résultats montrent que les échantillons revêtus d’une seule couche de produit ont une épaisseur carbonatée fortement augmentée après 8 mois d’exposition en conditions naturelles et après 240 heures d’exposition aux ultraviolets contrairement à ceux traités avec deux couches de produits qui affichent une durabilité plus importante.

Synthèse bibliographique et justification du programme expérimental

La présence de fissures accélère l’initiation de la corrosion des structures en béton armé [56] – [66]. Cela est dû, entre autres, au fait qu’elles favorisent la pénétration et la diffusion d’agents agressifs tels que le dioxyde de carbone et les chlorures. Cette initiation en fond de fissure pose la question de la durabilité des tours aéroréfrigérantes, d’où l’intérêt de l’application de produits de protections des surfaces en béton capables de colmater les fissures.

L’état de l’art sur les produits de protection pour béton a conduit à l’identification des différentes familles de produits présents sur le marché. La norme NF 1504-2 [89] classe ses produits en 3 familles : imprégnation (I), imprégnation hydrophobe (H) et revêtement (C).

Cet état de l’art a permis de présélectionner des produits de chacune de ces familles afin d’évaluer leur efficacité au laboratoire :

• Un produit d’imprégnation-minéralisateur (silicate de lithium)

• Un produit d’imprégnation-organique (acrylique)

• Un produit d’imprégnation hydrophobe (crème à base de silane / siloxane)

• Un revêtement (peinture acrylique)

Dans la littérature, de nombreuses études [94], [97]–[100], [103], [105], [108] ont montré l’effet bénéfique de ces produits sur des matériaux sains (non-carbonatés et non-fissurés) vis-à-vis la carbonatation et/ou la corrosion. Cependant, leur efficacité sur des matériaux vieillissants, carbonatés et / ou fissurés reste à étudier. Par conséquent, ce travail de thèse a pour objectifs de répondre à ces problématiques en évaluant l’efficacité des produits sur des matériaux sains (ouvrages neufs) mais également sur matériaux vieillis et ou fissurés (tours aéroréfrigérants).

Une fois les produits appliqués sur les surfaces des structures en béton armés, leur durabilité doit être étudiée. De nombreux auteurs [111], [117]–[131] se sont intéressés à la durabilité des produits colmateurs. Certains auteurs ont montré une dégradation notable des revêtements en caractérisant le vieillissement par spectroscopie infrarouge. D’autres, montrent une très bonne résistance de ces produits au vieillissement [130]. En ce qui concerne les produits à base de silane/siloxane, ils ont fait l’objet également de quelques études qui montrent une dégradation causée par leur sensibilité à la température [110], [115]. Une dégradation suite à une exposition aux UV a été également observée par Levi et al [123]. L’état de l’art sur la durabilité des produits, a permis d’orienter le programme expérimental en s’inspirant des protocoles de vieillissements et des techniques de caractérisation.