Biogaz

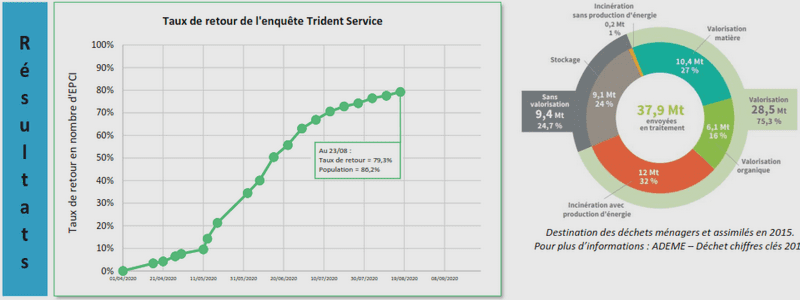

Le biogaz est produit par la décomposition biochimique des matériaux organiques dans un milieu contenant peu ou pas d’oxygène. Ce procédé naturel a lieu dans un bioréacteur et inclut généralement les 4 étapes suivantes : l’hydrolyse, l’acidogénèse, l’acétogénèse et la méthanogénèse. Chaque étape fait intervenir un groupe de bactéries particulières [4]. Un bioréacteur peut être alimenté par différentes sources de biomasse et bio-résidus tels que les déchets agricoles, les déchets solides de municipalités, les gaspillages alimentaires, les rejets industriels, les eaux usées etc. [5]. Les matières organiques sont majoritairement transformées en différents composés présents dans le biogaz, qui sont principalement le méthane (CH4), le dioxyde de carbone (CO2), mais d’autres composés sont aussi présents dans un biogaz tels que l’azote (N2), l’hydrogène (H2), l’hydrosulfure (H2S), l’ammoniac (NH3), l’oxygène (O2), la vapeur d’eau, des siloxanes, le monoxyde de carbone (CO), des matières particulaires et des hydrocarbures légers. Les molécules bio-récalcitrantes qui ne seront pas dégradées par cette voie, i.e. lignine, et les déchets de ces réactions anaérobies deviennent le digestat. En fonction du procédé mis en œuvre, deux types de biogaz sont distingués : le biogaz issu d’un digesteur anaérobie, et le gaz d’enfouissement (landfill gas en anglais) qui est généré par des sites d’enfouissement. La composition du biogaz dépend de plusieurs paramètres comme la charge initiale, la température, le temps de digestion, le système de digestion etc. Selon Awe et al. , les biogaz bruts provenant de la dégradation anaérobie des boues d’épuration, du fumier de bétail et des biodéchets agro-industriels sont généralement composés de méthane (55 à 70% vol.), de dioxyde de carbone (30 à 45%), d’azote (0 à 15%), d’oxygène (0 à 3%), d’eau (1 à 5%), d’hydrocarbures (0 à 200 mg/m3 ), de sulfure d’hydrogène (0 à 10000 ppmv), d’ammoniaque (0 à 100 ppm), et de siloxanes (0 à 41 mgSi/m3 ). Cependant, les biogaz issus d’enfouissement contiennent moins de méthane (35 à 65%), et moins de dioxyde de carbone (15 à 40%). De plus, ces gaz contiennent de l’oxygène (0 à 5%), de l’hydrogène (0 à 3%), de l’azote (5 à 40%), du monoxyde de carbone (0 à 3%), de la vapeur d’eau (1 à 5%), des composés halogénés (20 à 200 ppmv), des composés organiques volatils (0 à 4500 mg/m3 ), et des siloxanes (0 à 50 mgSi/m3 ) [9][10]. Selon une étude récente de « world biogas association » [3], il existe actuellement environ 50 millions de digesteurs à petite échelle (taille familiale, ou petite ferme) qui sont réparties principalement dans les zones rurales des pays en développement (environ 42 millions en Chine, 4,9 millions en Inde, et 700 000 dans le reste de l’Asie, de l’Afrique et de l’Amérique du Sud). Ces micro-digesteurs jouent un rôle important dans le management de déchets et la production locale d’énergie (pour la cuisine). En parallèle avec les micro-digesteurs, il y a environ 132 000 digesteurs de taille variée en fonctionnement dans le monde. Il y a près de 18 000 digesteurs en Europe pour une capacité totale d’installation de 10,5 GW (en 2017) dont 10 971 en Allemagne, 1 655 en Italie et 742 en France. D’une façon générale, l’industrie du biogaz se développe rapidement depuis les dernières décennies. En dehors de la consommation locale du biogaz produit par les micro-digesteurs, à l’échelle industrielle, le biogaz est principalement utilisé pour l’injection au réseau de gaz de ville (après purification et enrichissement pour atteindre la qualité du gaz naturel), et par combustion pour la production d’électricité et de chaleur (après purification). La valorisation du biogaz s’oriente vers le développement des produits à valeur ajoutée, tels que l’hydrogène pour la mobilité. Comme présenté précédemment, le projet VABHYOGAZ3, financé par l’ADEME, a pour objectif de déployer la production d’hydrogène liquide pour la mobilité via le reformage du biogaz issu du centre d’enfouissement de Trifyl (Graulhet, Tarn). Cette thèse fait partie du projet VABHYOGAZ3 et est focalisée sur l’étape de reformage du biogaz.

Hydrogène

L’hydrogène est parmi les éléments les plus abondants de l’univers. En général, l’hydrogène se trouve rarement à l’état pur, mais il se combine avec d’autres éléments tels que l’oxygène dans l’eau, ou le carbone dans les hydrocarbures comme le méthane (CH4), le propane (C3H8) etc. Le dihydrogène est la molécule (communément dénommée hydrogène) qui contient la plus grande densité énergétique massique : 120 MJ/kg en PCI (Pouvoir Calorifique Inférieur) d’hydrogène brûlé , soit 2 fois plus grand que celui du gaz naturel ; 3 fois plus grand que celui de l’essence (environ 44-47 MJ/kg) et 5 fois plus grand que celui du charbon. Cependant, son PCI volumique est de 10,0 MJ/m3 qui est plus faible que celui du gaz naturel (environ 32,6 MJ/m3 ) . Actuellement, la demande mondiale d’hydrogène est environ de 70 millions tonnes par an (Mt/an) [14]. Il est utilisé dans de nombreux domaines, en particulier dans l’industrie chimique (production d’ammoniaque, procédés d’hydrogénation des hydrocarbures non saturés et des hydrocarbures aromatiques, l’hydrogénation d’aldéhyde et de cétones, l’hydrogénation d’azote pour la manufacture d’aniline, dans les raffineries etc.). Aujourd’hui, environ 96% de l’hydrogène est produit à partir de ressources fossiles (du gaz naturel, gazéification du charbon) et le reste par l’électrolyse de l’eau . L’empreinte environnementale de l’hydrogène dépend des matières premières et du procédé de production. L’hydrogène produit par les ressources fossiles est considéré comme « hydrogène gris ». Également, l’hydrogène produit par l’électrolyse de l’eau en utilisant de l’électricité d’origine fossile, voire nucléaire, est considéré comme hydrogène gris. Seul l’hydrogène produit à partir des ressources renouvelables par des procédés d’efficacité énergétique élevée est considéré comme « hydrogène vert ». Ce dernier joue un rôle important pour limiter les émissions de CO2 et d’autres polluants (gaz acides, hydrocarbures type COVs, particules fines…) dansl’atmosphère. Cela concerne en particulier le secteur du transport. La plupart des moteurs de nos transports (tous types confondus) utilisent des carburants d’origine fossile. Quelle que soit l’origine du carburant, ces moteurs émettent des gaz acides, hydrocarbures imbrulés, et particules fines qui posent de sérieux problèmes sur l’environnement et la santé publique, en particulier dans les zones urbanisées. Le monde actuel est sur le point de s’orienter vers des moyens de transport plus respectueux de l’environnement, et ce sont les véhicules électriques et les véhicules à hydrogène qui sont les plus prometteurs. Pour cela, il est indispensable que les vecteurs énergétiques (électricité, hydrogène, voire biocarburant) soient produits à partir de ressources renouvelables, telles que l’énergie solaire, éolienne, hydraulique, géothermique, ou encore l’énergie issue de la biomasse, des bio-résidus etc. Cependant, les produits finaux devraient avoir un coût compétitif par rapport à ceux d’origine fossile [2]. Comme présenté ci-dessus, une grande partie de l’hydrogène est encore produite par vaporeformage du gaz naturel dans lequel le méthane est le composant principal. La partie qui suit présente les procédés permettant d’obtenir de l’hydrogène à partir du méthane via le vaporeformage (procédé industriel). D’autres voies de reformage du méthane, qui sont encore à l’état de R&D, sont aussi présentées, y compris le reformage à sec du méthane par le dioxyde de carbone (CO2) et le trireformage du méthane par un mélange de la vapeur d’eau, du dioxyde de carbone et de l’oxygène.

Production d’hydrogène à partir du méthane

Vaporeformage du méthane : procédé industriel

Description du procédé

Le procédé de reformage à la vapeur d’eau (vaporeformage) à l’échelle industrielle a été étudié et développé depuis plus de 80 ans. Les premières recherches sur le reformage à la vapeur d’eau avaient commencé dès 1913 lorsque BASF avait obtenu le premier brevet sur le reformeur tubulaire utilisant un catalyseur à base de nickel pour le vaporeformage. Un autre brevet en 1927 d’IG Farben avait proposé un procédé de vaporeformage utilisant un catalyseur dans un tube chauffé de l’extérieur. En 1930, la première usine du vaporeformage a été construite à Bayway, aux Etat-Unis, par Standard Oil. L’année suivante, une autre usine a été installée à Baton-Rouge, Louisiane, aux Etat-Unis. En 1936, la première usine du vaporeformage au Royaume Uni a été construite à Billingham. L’avancement industriel est marqué par la mise en œuvre de deux reformeurs tubulaires à 15 bar en 1962 alimentés par le naphta. La première usine pour le reformage du naphta a été créée en 1965, et un an plus tard, la première usine de la production d’hydrogène a fonctionné à 42 bars . En général, un procédé global du vaporeformage du gaz naturel pour la production d’hydrogène contient les étapes suivantes : Nettoyage du gaz naturel : Le H2S et les composés soufrés doivent être éliminés du gaz naturel afin d’éviter l’empoisonnement du catalyseur. Pour cela, un adsorbant spécifique, tel que ZnO, élimine sélectivement ces poisons avant que le flux de réactifs n’atteigne le catalyseur [16]. Génération de la vapeur d’eau : la vapeur d’eau est produite à partir de l’eau déminéralisée en utilisant le gaz naturel comme combustible et la chaleur récupérée du flux chaud de syngas après le reformage ou la chaleur de la combustion du gaz de purge après l’étape de séparation d’hydrogène (PSA). Reformage catalytique à la vapeur d’eau : En générale, les catalyseurs à base de nickel supporté sur un support (alumine) sont utilisés. Les réactions principales et secondaires de cette étape sont montrées dans le Tableau 1. La réaction du méthane avec de l’eau permet d’obtenir le syngas selon deux réactions eq. 1 et eq. 2. La première est la réaction du méthane avec l’eau qui produit du CO et H2. C’est une réaction endothermique et elle est caractérisée par le rapport théorique de H2/CO égal à 3 aux conditions stœchiométriques de CH4 et H2O. La deuxième a lieu avec un rapport molaire de vapeur d’eau sur méthane (S/C) supérieur à l’unité. Le CO produit par eq. 1 réagit avec de l’eau en excès selon la réaction de Water-Gas-Shift (WGS, eq. 4) pour former CO2 et H2. La somme de eq. 1 et eq. 4 donne eq. 2. L’étude thermodynamique dans le chapitre 2 indiquera que ce procédé est favorisé à haute température et à faible pression avec un rapport S/C élevé (typiquement de 2,5 à 3). Une haute température et un rapport S/C élevé permettent d’obtenir une bonne conversion de méthane et de limiter la désactivation du catalyseur par la formation de carbone solide [2]. Le réacteur de vaporeformage est constitué de tubes verticaux contenant des catalyseurs et ils sont placés dans un four chauffé à une température souhaitée du reformage (800 à 950 °C). Normalement, cette chaleur peut venir de la combustion d’un combustible comme le gaz naturel ou le gaz de purge venant de l’unité de séparation d’hydrogène (PSA). Water-Gas-Shift (WGS) : le syngas après reformage (mélange riche en CO et H2) est refroidi et est alimenté au réacteur de WGS dans lequel il est converti en un mélange de gaz riche en H2 et CO2 par la vapeur d’eau. A l’échelle industrielle, deux étapes WGS à haute température (HTS) et à faible température (LTS) sont généralement appliquées. L’étape de HTS est effectuée à 310-450 °C sous la présence d’un catalyseur à base d’oxyde de fer/d’oxyde de chrome. Cette étape produit un syngas contenant une concentration résiduelle de CO de 2-4%, qui correspond à la limite thermodynamique de cette réaction à cette gamme de température . Pour augmenter la conversion du CO, il faut baisser la température autour de 200 °C, où les catalyseurs de HTS ne sont plus efficaces. Donc un 2ème réacteur, celui de LTS, est utilisé avec un catalyseur de cuivre, qui travaille à environ 200 °C. La concentration résiduelle de CO peut être baissée entre 0,1 et 0,3% [18]. Purification d’hydrogène par l’adsorption modulée (Pressure Swing Adsorption – PSA) : Le mélange après le WGS est riche en H2 et contient encore du CO2, H2O, CH4, et des traces de CO. La composition typique est de 70-80% H2, 15-25% CO2, 3-6% CH4, 1-3% CO (% vol.). Pour obtenir H2 pur, plusieurs procédés existent mais le PSA est souvent utilisé. Le syngas après WGS est introduit dans l’unité de PSA où l’hydrogène est séparé de tous les autres gaz. Ce procédé utilise les adsorbants tels que le charbon actif, les zéolites et les gels de silice. Le PSA est effectué à la même pression que le syngas en sortie de l’unité LTS, d’environ 8 à 28 bars, et à une température d’environ 20 à 40 °C. Le rendement de la séparation par PSA peut atteindre de 70 à 90% et l’hydrogène obtenu peut atteindre une pureté de 98 à 99,99% (% molaire) [19]. Le flux de gaz en sortie du PSA (gaz de purge) contient encore de l’hydrogène non récupéré et d’autres gaz tels que CH4, CO etc. Dans certains procédés de PSA, le CO2 est également séparé. Le gaz de purge du PSA, récupéré quant à lui à basse pression lors de la régénération des adsorbants, est utilisé comme combustible afin de fournir de la chaleur au reformage ou au préchauffage des charges de l’étape de reformage..

Cinétique et mécanisme réactionnel

Le vaporeformage du méthane (SRM-Steam reforming of methane) est un procédé complexe. Celui-ci implique non seulement le transfert et la diffusion de réactifs et de produits entre la phase gazeuse et la surface du catalyseur, mais aussi de nombreuses réactions qui ont lieu en parallèle ou en série. De nombreux efforts sur les études cinétiques du vaporeformage du méthane ont été rapportés dans la bibliographie durant les dernières décennies. Les modèles cinétiques les plus discutés sont la loi de puissance (power law), les modèles Langmuir-Hinshelwood, Temkin, Eley-Rideal et plus récemment les modèles de micro-cinétique. Les résultats sur la cinétique du vaporeformage du méthane ont été synthétisés par notre équipe et ils ont été publiés dans un chapitre du livre « Hydrogen Supply Chain – Design, Deployment and Operation ». Le modèle cinétique proposé par Xu et Froment (étude cinétique du procédé de vaporeformage utilisant le catalyseur Ni/MgAl2O4) est souvent considéré comme le modèle le plus approprié. Dans ce modèle, de nombreuses réactions chimiques ont été considérées afin d’expliquer la formation des produits tels que H2, CO, H2O, CO2, et le carbone solide Cs. Brièvement, Xu et Froment ont considéré les hypothèses suivantes dans leur modèle :

- L’eau réagit avec les atomes de nickel en surface, produisant de l’oxygène adsorbé et de l’hydrogène gazeux.

- Le méthane est adsorbé sur les atomes de nickel en surface. Le méthane adsorbé réagit avec l’oxygène adsorbé ou est dissocié pour former différents types de radicaux carbonés chimisorbés.

- Les concentrations de radicaux carbonés sont bien inférieures à la concentration totale des sites actifs.

- L’oxygène adsorbé et les radicaux carbonés réagissent pour former des radicaux oxygénés.

- L’hydrogène formé est directement libéré dans la phase gazeuse et/ou l’hydrogène gazeux est en équilibre avec l’hydrogène atomique ou moléculaire adsorbé. • Tous les schémas réactionnels comportent une étape cinétiquement déterminante (RDS) parmi les réactions suivantes : vaporeformage, WGS et formation directe de CO2 et H2 à partir de CH4 et H2O (eq. 1, eq. 2 et eq. 4 dans le Tableau 1). Xu et Froment [21] ont ensuite proposé un schéma triangulaire reliant les 3 molécules clés dans le vaporeformage comme montré dans la Figure 2 ci-dessous. La vitesse de disparition de CH4 a ensuite été déterminée comme la somme des deux réactions (I) et (II) dans le schéma de la Figure 2.