Procédé de torréfaction

Généralités sur la torréfaction

La torréfaction est un procédé thermique traditionnellement appliqué au cacao et au café afin de libérer leurs essences aromatiques et d’affiner leur arôme. La torréfaction peut aussi bien concerner la biomasse ; il s’agit dans ce cas d’un processus de prétraitement thermique de la biomasse brute à des températures allant de 200°C à 300°C. Cette opération a généralement lieu sous conditions inertes (en présence d’azote) ou à faible concentration d’oxygène . Elle est également appelée pyrolyse douce du fait que les conditions de ce prétraitement sont similaires à celles de la pyrolyse, qui opère, elle, à des températures entre 350°C et 650°C . Le procédé de torréfaction permet d’améliorer la qualité de la biomasse brute en termes de densité énergétique, de broyabilité et d’hydrophibicité en vue de son utilisation dans les procédés thermochimiques de cogénération ou de gazéification. De plus, cette voie de prétraitement permet de faciliter le stockage et le transport de la biomasse . Dans certains procédés thermochimiques, la biomasse brute peut être substituée par des pellets de biomasse. Ces derniers possèdent une densité plus importante et des tailles plus petites que la biomasse brute. Ces caractéristiques sont en faveur du procédé de cogénération. Néanmoins, bien que l’humidité des pellets soit affaiblie, leur hygroscopicité reste élevée et leur teneur en énergie relativement faible (voir tableau 2.1). D’autres parts, la torréfaction du bois, par exemple, produit un substrat hydrophobe et de densité énergétique plus importante et de propriétés physico-chimiques proches de celles du charbon [85]. Par conséquent, le produit torréfié constitue une matière première, de meilleure qualité que la biomasse non-traitée brute et le produit pelletisé pour les techniques de valorisation de la biomasse par cogénération et par gazéification [85] ou de co-combustion. Récemment, de nombreux laboratoires et industries s’intéressent à la performance de la torréfaction de la biomasse pour des applications de type co-combustion. A l’échelle industrielle, une co-combustion de 2300 tonnes de pellets torréfiés a été réalisée avec succès aux Pays-Bas. De plus, l’utilisation de la biomasse torréfiée en co-combustion décroît les émissions de CO2 et NOx. La biomasse torréfiée est également une matière première intéressante pour le procédé de gazéification. De nombreuses études approuvent l’intérêt de sa substitution au substrat brut dans la production d’un syngaz de meilleure qualité contenant moins de goudrons. De plus, cette opération de prétraitement permet de diminuer la production de char. Par exemple, la gazéification de sciures de bois torréfiées a produit un syngaz de meilleure qualité qu’avec la même matière première brute [83]. Les meilleurs résultats ont été obtenus pour une température de torréfaction de 250°C. En général, le rendement et la qualité du syngaz sont améliorés avec l’élévation de la température de torréfaction. D’autres applications sont également attribuées à la biomasse torréfiée dans l’industrie de métallurgie et l’industrie du papier. Plusieurs études démontrent qu’il est possible de remplacer le charbon pulvérisé par du bois torréfiés à hauteur de 150 à 200 kg/t de métal pour la production de fer et d’acier. L’application de la biomasse torréfiée attire également le secteur du papier. Dans l’une des plus grandes compagnies de production de papier, des essais de co-combustion ont été conduits en mélangeant des pellets torréfiés à 25% (massique) au charbon pulvérisé. L’utilisation de la biomasse torréfiée a également fait ses preuves en production de céramique et de ciment. En effet, une compagnie canadienne projette de produire 25 000 tonnes de biomasse torréfiée par dans le but de remplacer le charbon dans les cimenteries [86]. Aujourd’hui, l’introduction de la biomasse torréfiée dans le secteur énergétique est principalement en phase de test. Les quantités de biomasse torréfiée ne sont pas représentatives face aux quantités de charbon mises en jeu. Les centrales de co-génération nécessitent d’importantes quantités de biomasse torréfiée, bien plus importantes que celles 50 produites dans l’industrie actuellement . Par ailleurs, le caractère hydrophobe du bois torréfié réduit le risque d’auto-échauffement par voie biologique ou par condensation. En effet, des analyses de gaz réalisées sur des plaquettes de bois brutes et torréfiées montrent qu’une très faible quantité de gaz est émise pendant le stockage des plaquettes de bois torréfiées à 20°C, soit 1/3 des gaz produits pendant le stockage du bois brut [85]. Néanmoins, les propriétés de la biomasse torréfiée en termes de réactivité et de porosité l’exposent aux mécanismes exothermiques à l’origine de l’auto-échauffement ayant lieu à plus hautes températures.

Principe de la torréfaction

La torréfaction consiste à libérer des produits volatiles issus des matières fibreuses contenues dans la biomasse brute. Pour cela, une succession de réactions de dégradation des constituants des parois cellulaires du bois permettent de produire une biomasse riche en carbone , moins fibreuse, avec une hydrophobicité et une broyablilité plus élevées. Lors de la pyrolyse, la température s’étend de 400 à 700°C et provoque des réactions de dévolatilisation partielle à totale (entre 70% et 90% de perte de masse). La torréfaction étant réalisée à des températures moins élevées [200-300°C], la dévolatilisation est partielle avec des pertes de masses de 10 à 60 % . Selon, il existe trois principaux types de torréfaction

1) Torréfaction sèche : réalisée dans un environnement inerte à température comprise entre 200 et 300°C, ce prétraitement, en entraînant des modifications structurales, physiques et chimiques de la biomasse brute, produit une biomasse possédant une densité énergétique plus élevée. Ainsi, à travers différentes réactions chimiques de décomposition des constituants des parois cellulaires de la biomasse lignocellulosique [87], les propriétés suivantes sont améliorées : (i) le pouvoir calorifique et la densité énergétique sont accrus (ii) les ratios O/C et H/C sont réduits (iii) l’hydrophibicité est plus élevée (iv) la broyabilité est supérieure (v) l’uniformité des propriétés est augmentée .

2) Torréfaction humide ou prétraitement hydrothermal : ce procédé s’intéresse au traitement de la biomasse humide dans une eau surpressée, comme par exemple les boues d’épuration, le fumier et les microalgues [87]. Contrairement à la torréfaction sèche, ce prétraitement est suivi d’une filtration et d’un séchage, sauf dans le cas du prétraitement avant attaque enzymatique. Les travaux de [84, 88, 89] montrent que la densité énergétique est plus élevée après torréfaction humide qu’après torréfaction sèche dans des conditions de température à hauteur de 260°C dans une eau surpressée à 5MPa. Néanmoins, la torréfaction humide exige une importante pression du milieu. Ceci entraîne un coût d’équipement plus élevé. 51 Chapitre 2 – Procédé de torréfaction 3) Torréfaction ionique : elle consiste à imprégner la biomasse avec un liquide ionique. Cette technique améliore la torréfaction de la cellulose à des températures inférieures à 300°C. Cependant, la torréfaction ionique produit une biomasse de faible pouvoir calorifique comparée à la torréfaction sèche. Aussi, le recours aux liquides ioniques implique des dépenses supplémentaires [84] Dans ce document, l’intérêt est porté sur la torréfaction sèche de la biomasse lignocellulosique. Les étapes qui la constitue sont décrit ci-après.

Étapes de la torréfaction sèche

Le processus de torréfaction comprend plusieurs étapes (fig. 2.1) ; chaque étape est associée à une plage de température et à des temps de séjour [35]. — Le chauffage : avant le séchage, le flux de chaleur introduit fait augmenter la température de la biomasse jusqu’à ce que l’humidité de l’échantillon commence à s’évaporer à la fin de cette étape. — Le pré-séchage : lorsque la température est comprise entre la température ambiante et 100°C, l’eau libre s’évapore sans réagir. — L’après-séchage : à plus hautes températures (150-200°C) l’eau liée est libérée entraînant une certaine perte de masse. — La torréfaction : au cours de ce processus, les constituants lignocellulosiques de la biomasse subissent différentes réactions partielles de dépolymérisation, dévolatilisation et de carbonisation. La torréfaction transforme les polymères complexes en monomères qui se transforment en gaz volatiles condensables et non-condensables. La dévolatilisation se produit à température supérieure à 200°C, et se caractérise par la libération de l’oxygène et des matières volatiles contenues dans la biomasse. — Le refroidissement : Une fois la charge torréfiée et stabilisée, le milieu est refroidi à la température ambiante. Par ailleurs, il est important de connaître la composition cellulaire des parois de la biomasse, afin de mieux comprendre le comportement de ses constituants vis-à-vis du procédé de torréfaction.

Composition de la biomasse lignocellulosique

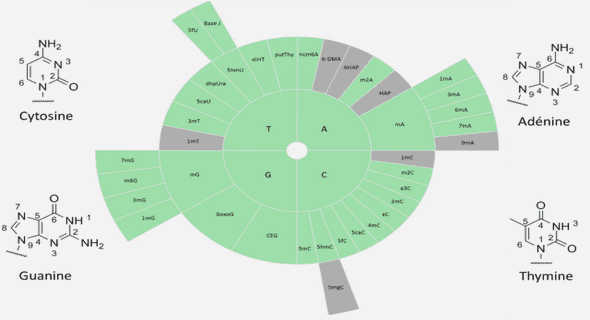

La nature fibreuse de la biomasse lignocellulosique vient de la structure complexe des polymères qui constituent la paroi cellulaire [90]. Les principaux constituants de la biomasse lignocellulosique sont : l’hémicellulose (40-20%), la cellulose (25-35%) et la lignine (16-33%). La figure 2.2 montre la structure de la paroi cellulaire du bois et de ses principaux constituants. L’hémicellulose : essentiellement composée d’hétéropolysaccharides comme les hexoses et les pentoses. L’hémicellulose a une structure amorphe aléatoire qui la rend thermiquement instable. L’hémicellulose est un constituant très réactif, sujet à des réactions de dégradation (par décomposition et dévolatilisation). C’est le composant qui contribue le plus à la perte de masse au cours de la torréfaction, et qui peut également améliorer la dégradation de la cellulose grâce à la vapeur d’eau et aux acides qu’il produit lors de sa dégradation [87]. Toutefois, l’hémicellulose permet de préserver la structure géométrique du bois, en liant les fibres de la cellulose entre elles. De ce fait, sa dégradation ébranle la géométrie du bois qui devient très friable, assurant une meilleure broyabilité [91]. La cellulose : la cellulose est un polymère constitué d’une longue chaîne de molécules de glucose (C6H10O5)n. Les chaînes de cellulose sont liées entre elles par des liaisons d’hydrogène entre groupements hydroxyles, formant des faisceaux appelés microfibrille. La microfibrille comprend deux parties : cristalline et amorphe. La région cristalline est caractérisée par des chaînes ordonnées et périodiques liées par des liaisons hydrogène. Alors que la partie amorphe de la cellulose est constituée de chaînes de celluloses désordonnées qui peuvent établir des liaisons avec l’eau ou d’autres molécules. La cellulose possède, de par sa nature semi-cristalline, une structure plus résistante que l’hémicellulose. La lignine : est un polymère tridimensionnel, principalement constitué de liaisons C-O-C et C-C. La lignine est plus stable thermiquement que les autres constituants de la biomasse lignocellulosique. Elle se dégrade plus lentement sur une plus large plage de température (200-500°C) [92]. Durant la pyrolyse de la lignine à 10°C/min, en dessous de 700°C, la lignine se décompose très lentement induisant une perte de masse de seulement 40 wt% par rapport à sa masse initiale [92]. La torréfaction ne permet donc pas sa dégradation. Sa forte teneur en carbone fait que la lignine apporte de la rigidité à la biomasse, une imperméabilité à l’eau et une résistance à la dégradation. De ce fait, la biomasse 53 Chapitre 2 – Procédé de torréfaction torréfiée reste relativement riche en carbone, ce qui augmente sa densité énergétique.

Bonjour j’aimerais recevoir ou effectué des cours en ligne en l’électromécanique