Définition et propriétés des NFCs

Dans les fibres lignocellulosiques qui ont des diamètres de l’ ordre du micromètre et des longueurs de l’ ordre du millimètre, la cellulose agit comme un élément structurel avec une teneur d’environ 45%. Ces fibres de cellulose ont été fibrillés pour obtenir des agglomérats d’ unités de microfibrilles de cellulose appelées aussi nanofibrilles de cellulose (NFCs) (Zimmermann, Bordeanu, and Strub 2010). Les NFCs sont des nanoéléments longs, flexibles et très allongés. Elles représentent la plus petite unité structurelle de fibre et se composent d’un faisceau de molécules de chaîne de cellulose, composée d’unités Danhydroglucose (UAG) liées entre elles par des liaisons ~-(1 ~4)-glycosidiques et étirées à une taille de l’ordre de 20 à 100 nm, et une longueur généralement à l’échelle micrométrique (Garcia et al. 2016 ; Roi et al. 2019). La figure 2.1 montre une structure hiérarchique schématique de la biomasse à la NFC. Les matériaux cellulosiques, et plus particulièrement les nanofibrilles de cellulose présentent des domaines cristallins séparés par des domaines moins ordonnés, appelés zones amorphes, qui sont des points potentiels d’attaques chimiques et biochimiques (Figure 2.2). La présence de ces domaines confère aux NFCs des propriétés intéressantes. Par exemple en raison des parties cristallines, les nanofibrilles de celluloses ont une résistance à la traction élevée qui les prédisposent à de nombreuses applications. Outre les propriétés mécaniques exceptionnelles, les nanofibrilles de cellulose présentent d’autres avantages tels sur leur grande surface (Roi et al. 2019). Des travaux antérieurs (Garda et al. 2016 ; Roi et al. 2019 ; Nechyporchuk, Belgacem, and Bras 2016) ont démontré que la méthode de fabrication des NFCs détermine ses principales propriétés. En conséquence, une description des procédés d’ obtention des NFCs est nécessaire.

Traitement mécanique

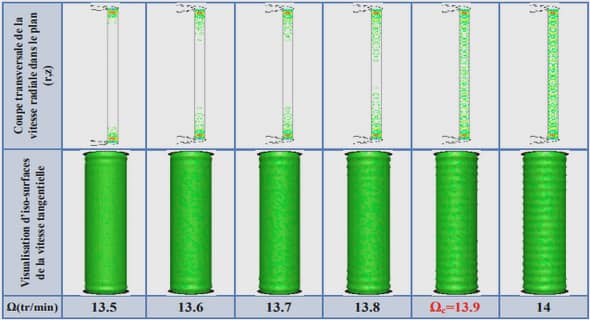

Aujourd’hui, de nombreux traitements mécaniques peuvent être utilisés produisant des faisceaux de cellulose à micro et nanoéchelle. L’homogénéisateur, le microfluidiseur et le broyeur sont les techniques les plus couramment utilisées pour désintégrer la cellulose (Figure 2.3) (Roi et al. 2019 ; Nechyporchuk, Belgacem, and Bras 2016 ; Lavoine et al. 2012). Pendant le processus d’homogénéisation, la suspension de cellulose est pompée à haute pression à travers un petit espace créé par une valve et un anneau d’impact. La valve s’ouvre et se ferme rapidement soumettant les fibres à des forces de cisaillement et d’impact, qui assurent la fibrillation de la cellulose (Figure 2.3). Ce procédé a été largement utilisé par des chercheurs pour produire les NFCs sans prétraitement (Turbak, Snyder, and Sandberg 1983 ; Dufresne, Dupeyre, and Vignon 2000) ou avec prétraitement chimique (Besbes, Vilar, and Boufi 20 Il) et enzymatique (Siqueira et al. 2010). Comme alternative à un homogénéisateur, Zimmermann et al. (2004) ont rapporté l’utilisation d’un microfluidiseur. La suspension de cellulose est injectée à haute pression à travers une chambre en forme de Z ou Y avec un petit diamètre de canal. La cellulose est ensuite expulsée à travers un orifice d’une largeur comprise entre 100 et 400 /lm (Figure 2.3). La pression élevée et les impacts sur le canal favorisent un haut degré de fibrillation des fibres de cellulose (Roi et al. 2019 ; Nechyporchuk, Belgacem, and Bras 2016; Lavoine et al. 2012 ; Zimmermann, Pohler, and Geiger 2004). Une autre technique couramment utilisée pour la production des NFCs est basée sur un processus de broyage. Le principe consiste à faire passer la pâte de cellulose entre une meule statique et une meule tournante à environ 1500 tr / min (Figure 2.3). Des forces de cisaillement sont générées par les meules et les fibres cellulosiques sont délaminées (Roi et al. 2019 ; Nechyporchuk, Belgacem, and Bras 2016 ; Lavoine et al. 2012 ; Iwamoto, Nakagaito, and Yano 2007) .

D’ autres méthodes sont aussi étudiées afin de trouver des solutions plus bénéfiques pour la production des NFCs tel que l’ utilisation des extrudeuses (Ho et al. 2015), des mélangeurs (Boufi and Chaker 2016), des ultrasons (Loranger, Piché, and Daneault 2012), des raffineurs (Hassan, Hassan, and Oksman 20 Il), du « cryocrushing » (Wang, Sain, and Oksman 2007), l’explosion de vapeur (Cherian et al. 2010), etc. Cependant, la production des NFCs par un processus mécanique seulement nécessite plusieurs passes qui peuvent s’élever jusqu’à 30 (Lavoine et al. 2012 ; Hassan, Hassan, and Oksman 2011 ). Cette exigence entrai ne une consommation élevée d’énergie qui se traduit par un impact environnemental négatif et un coût monétaire en conséquence. De plus, les NFCs obtenues ont une dispersion aqueuse à faible teneur en solides, ce qui entraîne des coûts de transport élevés, des limitations pour certaines applications et des problèmes de stockage (Garda et al. 2016 ; Roi et al. 2019 ; Nechyporchuk, Belgacem, and Bras 2016 ; Lavoine et al. 2012). Des prétraitements chimiques et enzymatiques ont été développés pour limiter la consommation d’énergie et favoriser la préparation homogène de matériaux à l’échelle nanométrique.

Prétraitement chimique

Les prétraitements chimiques de la cellulose conduisent généralement à la formation de groupes fonctionnels à la surface des NFCs qui sont très utiles pour diminuer la consommation d’énergie et offrir également de nouvelles propriétés aux NFCs. En raison de la présence des groupes hydroxyles, la cellulose peut être affectée différemment selon les produits chimiques et les conditions appliquées. De nos jours, des nombreuses méthodes de prétraitement chimiques ont été rapportées dans la littérature. Roi et al. (2019) ont donné une revue détaillée sur les prétraitements émergents entre 2013 et 2019, soit (a) l’ oxydation TEMPO, (b) l’oxydation au periodate suivie d’une sulfonation, (c) l’ utilisation de solvants eutectiques profonds et (d) la phosphorylation (Figure 2.4). Ces prétraitements conduisent à des NFCs fonctionnalisées avec diverses propriétés supplémentaires et de qualité différente. À partir de tableau 2.1, on remarque que l’oxydation TEMPO présente la meilleure combinaison entre les propriétés mécaniques et la transparence des NFCs résultantes. D’ ailleurs, c’ est le prétraitement le plus étudié avec plus de 30 % de la totalité des publications sur les prétraitements chimiques entre 2013 et 2019 (Figure 2.4). Nos efforts se sont concentrés sur la modification TEMPO comme un prétraitement chimique des fibres de cellulose.

Cette méthode est bien connue pour modifier sélectivement la surface de la cellulose dans des conditions aqueuses et douces (Saito et al. 2006). Les nanofibrilles de cellulose oxydées au TEMPO (TOCN) possèdent de très bonnes propriétés comme indiqué dans le tableau 2.1. En fait, comme une voie d’ utilisation des NFCs est en tant que renforts dans les composites, alors leur comportement mécanique est l’ une des propriétés les plus importantes à prendre en compte à ce stade. De plus, le prétraitement par oxydation TEMPO diminue la consommation d’énergie à des valeurs inférieures à 7 Ml / kg, soit beaucoup plus bas qu’un traitement enzymatique ou un homogénéisateur haute pression (700-1400 Ml / kg). En effet, par l’oxydation TEMPO les nanofibrilles dans les fibres se séparent plus facilement les unes des autres en raison des forces répulsives des groupes carboxylates crées sur la surface des fibres (Isogai et al. 2018) (Figure 2.5). Le système TEMPO / NaBr / NaCIO est souvent utilisé. Le degré d’oxydation de la cellulose est déterminé par la quantité de NaOCI ajoutée, le réactif limitant. Le dérivé 4- acétamido-2,2,6,6-tétraméthylpipéridine-l-oxyl (4-acétamido-TEMPO) est le plus souvent utilisé en raison de sa plus grande solubilité en milieu aqueux et de sa stabilité chimique. Les structures du réactif 4-acétamidoTEMPO et du TEMPO sont présentées dans la figure 2.6 ci-dessous.

Modification par greffage de polymères Une autre méthode pour modifier les NFCs consiste à y greffer un polymère. Deux stratégies peuvent être utilisées pour greffer des polymères sur des surfaces à savoir « Greffage sur » ou « Greffage à partir de » (Figure 2.1 1). La stratégie de « Greffage sur» consiste à mélanger les nanoparticules cellulosiques avec un polymère et un agent de couplage favorisant le greffage. Cette méthode a été utilisée par Mulyadi et al. (2016) pour greffer des copolymères blocs de styrène-anhydride maléique sur la surface des NFCs. Dans ce travail, le copolymère séquencé de styrène maléaté a été greffé à la surface des NFCs par un échange de solvant dans du Tétrahydrofurane (THF). La présence du polymère greffé augmente la stabilité thermique et produit des NFCs hydrophobes avec un angle de contact de 130°. Fujisawa et al. (2014) ont modifié des nanofibrilles de cellulose oxydée TEMPO par greffage de polyéthylène glycol (PEG) dans du chloroforme afin de produire des films composites PEG-NFC/poly (L-lactide) (PLLA).

Dans cette étude, ils ont démontré le potentiel des PEG-NFC en tant qu’agent de nucléation pour le PLLA. Les principaux avantages de la méthode « Greffage sur» sont la simplicité et la possibilité de contrôler les propriétés du matériau obtenu. Cependant, les densités de greffage ne sont pas élevées à cause de l’encombrement stérique induit par les chaînes polymères (Li et al. 2014). Dans l’approche « greffage à partir de », les chaînes polymères sont synthétisées directement par polymérisation in situ à la surface du substrat. Au début, la polymérisation est initiée par l’ajout des amorceurs générant de radicaux dits primaires. Une chaîne macromoléculaire se forme par additions successives d’unités monomériques. Cette technique permet d’atteindre de hautes densités de greffage indifféremment des polymères neutres ou chargés. Elle a été largement utilisée pour introduire des polymères à la surface des NFCs tel que polycaprolactone (Lonnberg et al. 2011), poly (N-iso-propylacrylamide) (Zhang et al. 2016), polypyrrole (Bideau et al. 2016) et polyacrylates (Littunen et al. 20 Il).

Les acrylates et les méthacrylates sont les monomères les plus étudiés, car ils sont facilement polymérisés par des méthodes radicalaires en un milieu aqueux, offrant un moyen simple d’améliorer la compatibilité du NFC avec les polymères synthétiques. Stenstad et al. (2008) ont été dans les premiers à utiliser cette stratégie pour greffer des fonctionnalités époxy en surface des NFCs par une polymérisation radicalaire du méthacrylate de glycidyle (GMA) en présence de cérium (IV) comme initiateur (Figure 2.12). La surface des NFC a été fonctionnalisée avec de l’époxy ce qui leur a conféré des propriétés hydrophobes. Aussi, ces groupes époxy réactifs pourraient servir de point de départ pour une fonctionnalisation supplémentaire. Le même monomère GMA a été utilisé par Faria et al. (2019) pour synthétiser des nanocomposites de poly (méthacrylate de glycidyle) / cellulose bactérienne via une polymérisation radicalaire in situ. Les nanocomposites obtenus présentent une bonne stabilité thermique et des propriétés viscoélastiques, ainsi que de faibles valeurs d’absorption d’eau, en raison de la matrice poly (méthacrylate de glycidyle) (PGMA) hydrophobe et amorphe.

Dans la même recherche, un traitement post-polymérisation en ouvrant le cycle époxy des nanocomposites préformés PGMA / BC a été fait pour obtenir des matériaux aux propriétés distinctes, à savoir une hydrophobicité moindre et amélioration de la capacité d’absorption d’eau. Très récemment, Tong et al. (2020) ont suivi le même principe en greffant des groupes époxy de l’éther glycidylique d’allyle à la surface des NFCs oxydée TEMPO. Le persulfate d’ammonium (APS) a été utilisé comme initiateur de la polymérisation radicalaire de l’allylcellulose. Ils ont synthétisé des films cellulosiques transparents (90 % de transmission à la lumière) avec un faible caractère hydrophile (79°) et une résistance à la traction de l’ ordre de 3,5 MPa. Des dispositifs électroluminescents flexibles ont été construits avec succès en utilisant ce film de cellulose comme substrat vert. Par rapport à toutes les méthodes décrites ci-dessus, la modification chimique des NFCs par GMA en utilisant l’approche « greffage à partir de », présente un moyen simple, efficace et vert pour augmenter l’hydrophobicité ainsi que la compatibilité avec les matrices polymères non polaires, sans affecter la transparence des films NFCs.

Avant-propos |