Piles à combustible de type SOFC état de l’art et voies d’amélioration des performances

Eléments de base d’une pile de type SOFC

Structure et principe de fonctionnement

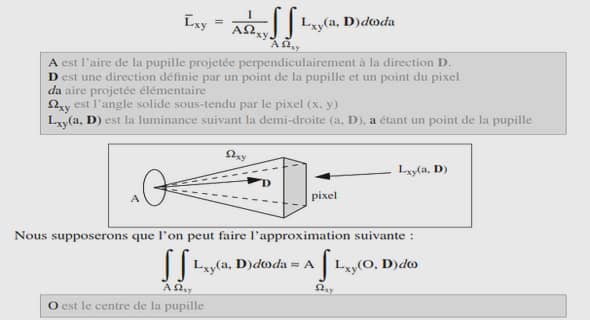

La cellule élémentaire d’une pile à combustible (PaC) est constituée d’un empilement de trois composants céramiques {anode/électrolyte/cathode}. Les deux électrodes, l’anode et la cathode, sont poreuses pour assurer la circulation respectivement du dihydrogène et du dioxygène vers les sites actifs (nommés TPB pour Triple Phase Boundary) où se déroulent les réactions d’oxydation (équation 1) et de réduction (équation 2). En mode PaC, l’anode est la borne négative tandis que la cathode est chargée positivement. Les deux demi-réactions indiquent que, pour être opérationnelles, ces deux électrodes doivent également être conductrices mixtes, anionique et électronique, pour acheminer les espèces chargées, ions O2- et électrons, vers les TPB. L’électrolyte, composant séparant les deux compartiments d’électrode, est purement conducteur par ions O2- (isolant électronique). Par ailleurs, il doit être dense pour assurer l’imperméabilité aux flux de gaz circulant de part et d’autre. A l’anode : H2(g) + O2- H2O(l) + 2e- (1) 21 A la cathode : 1/2O2(g) + 2e- O2- (2) A la cathode, les molécules de dioxygène sont réduites en ions O2-. Ces espèces chargées circulent à travers l’électrolyte et rejoignent l’anode où ils réagissent avec le dihydrogène pour former de l’eau et libérer des électrons. Ces derniers sont alors acheminés vers la cathode par l’intermédiaire d’un circuit électrique extérieur. L’énergie électrique est donc produite à partir d’une réaction indirecte entre un combustible (le dihydrogène) et un comburant (le dioxygène) (équation 3) ; cette réaction s’accompagne d’un dégagement de chaleur qui permet de maintenir la température de fonctionnement de la cellule élémentaire. La figure I-1 illustre le principe de fonctionnement d’une cellule élémentaire de type SOFC. H2(g) + 1/2O2(g) H2O(g) (3) Figure I-1. Schéma de principe de fonctionnement d’une pile à combustible de type SOFC.

Composants et matériaux existants

L’électrolyte

L’électrolyte est une membrane céramique dense qui sépare la cathode et l’anode. Il assure le transfert des ions oxydes (O2-) d’une électrode à l’autre, et bloque le passage des électrons [5] afin d’éviter un court-circuit. Pour assurer l’imperméabilité au flux de dioxygène et de 22 dihydrogène circulant de part et d’autre, une densité relative au moins égale à 95% est requise pour le matériau d’électrolyte [6]. A ce niveau de densité, la porosité résiduelle est fermée, et n’affecte donc pas l’imperméabilité de l’électrolyte. Pour garantir un fonctionnement optimal de la pile à combustible SOFC, l’électrolyte doit afficher une conductivité ionique (σi) supérieure ou égale à 0,01 S.cm-1 à 700°C et un nombre de transport électronique (te-) proche de 0 [7]. Dans la mesure où l’électrolyte assure la séparation physique entre le dioxygène et le dihydrogène circulant de part et d’autre de la cellule, il doit présenter une stabilité chimique dans une large gamme de pressions partielles de dioxygène (10-20 atm < PO2 < 0,2 atm). Le matériau d’électrolyte doit également être chimiquement et mécaniquement compatible avec les matériaux d’électrode adjacents dans les conditions de fonctionnement, et évidemment dans les conditions de mise en forme et de frittage. La zircone stabilisée à l’oxyde d’yttrium, notée YSZ (pour Yttria Stabilized Zirconia), est le matériau d’électrolyte le plus étudié et actuellement le plus utilisé dans les technologies de type SOFC. La zircone pure, de formulation chimique ZrO2, cristallise dans une maille monoclinique à température ambiante. La zircone subit une transition de phase de type martensitique monoclinique quadratique à 1170°C, et devient cubique, de structure fluorine, à partir de 2370°C [8]. Associées à une augmentation de la concentration en lacunes thermiques par l’effet de la température, ces deux transitions de phase s’accompagnent d’une forte augmentation de la conductibilité ionique se traduisant par une rupture de pente des droites d’Arrhénius. En raison de sa haute température de stabilité, et donc d’une forte concentration en lacunes d’oxygène, la structure cubique offre ainsi les meilleures propriétés en termes de conduction ionique. Il n’est cependant évidemment pas possible d’utiliser la zircone comme électrolyte à cette température extrême, et l’on peut stabiliser la phase cubique à plus basse température, en profitant de plus d’un mécanisme additionnel très efficace de création de lacunes extrinsèques, en substituant le zirconium par un élément aliovalent tel que l’yttrium. Le déficit en charges positives est alors contrebalancé par la création de lacunes d’oxygène (équation 4). X O O ‘ Zr ZrO Y2O3 Y2 V O3 2 → + + •• (4) Dans le système Y2O3-ZrO2, la conductivité la plus élevée a été mesurée pour le matériau contenant 8% en mole de Y2O3 (σ = 3×10-1 S cm-1 à 900°C pour le composé Zr0.84Y0.16O1.92), 23 et diminue rapidement lorsqu’on diminue le taux de substituant (σ = 4×10-2 S.cm-1 à 900°C pour 3% en mole de Y2O3). Pour des concentrations plus élevées en Y2O3, la conductivité ionique diminue car les lacunes extrinsèques, trop nombreuses et donc de plus en plus proches, commencent à interagir électrostatiquement, ce qui affecte leur mobilité, et donc la conduction ionique du matériau. Cependant, pour que la zircone yttriée soit opérationnelle, une température de fonctionnement significativement élevée est requise ; ceci n’est évidemment pas en adéquation avec une stratégie visant à augmenter la durabilité et réduire les coûts de fabrication des dispositifs, tout en maintenant leur niveau de performances. Plusieurs types de matériaux d’électrolyte ont été étudiés et proposés en vue d’une utilisation à plus basse température, tels que : la zircone stabilisée au scandium (Zr1-xScxO2-δ ScSZ) ou au calcium (Zr1-xCaxO2-δ, CSZ), la cérine substituée au samarium ((CeO2)1-x(SmO2-δ)x, SDC), au gadolinium (Ce1-xGdxO2-δ, CGO) ou à l’yttrium (Ce1-xYxO2-δ, CYO), les oxydes de bismuth substitués (dérivés de Bi4V2O11), les oxy-apatite (La9.33Si6O26), les gallates de lanthane doublement substitués au strontium et au magnésium (La1-xSrxGa1-yMgyO3-δ, LSGM), les indates de baryum (BaIn1-xTixO2.5-δ, BIN). Des travaux ont démontré que les phases dérivées de LSGM affichaient les meilleurs niveaux de conductivité ionique, par exemple 0,08 S cm-1 à 700 °C pour La0.8Sr0.2Ga0.8Mg0.2O3 [9]. Dans le cadre de ces travaux de thèse, le matériau YSZ a été choisi car, parmi tous ces composés, il présente la plus grande stabilité dans une large gamme de pressions partielles de dioxygène, ainsi qu’un comportement au frittage bien maîtrisé.

L’anode L’anode est le siège de la réaction d’oxydation du combustible

Elle est constituée d’un composite CERamique-METal poreux, plus communément appelée CERMET, mélange du matériau d’électrolyte (dans notre cas YSZ), assurant le transport des ions O2-, et d’un conducteur électronique. Parmi les métaux de transition (Ni, Co, Fe, Pt, Mn, Ru) [10,11] potentiellement utilisables pour assurer le transport des électrons, le nickel est sélectionné en raison de son excellente activité électrocatalytique vis-à-vis de la dissociation de la molécule de dihydrogène et de son faible coût [12,13]. Par ailleurs, aucune céramique conductrice mixte, ionique et électronique, n’a pu démontrer de telles potentialités jusqu’à présent. La proportion (en %) en nickel introduite dans l’anode doit satisfaire à un meilleur compromis entre une bonne conductibilité électronique (σ > 100 S cm-1), associée à un réseau métallique percolant (une teneur supérieure à 30% en volume dans l’hypothèse de particules sphériques 24 [14]), et une excellente compatibilité thermomécanique avec le matériau d’électrolyte, possible si les coefficients d’expansion thermique (CETYSZ = 10,3×10-6 K-1 vs. CETNi = 13,4×10-6 K-1) de deux membranes en contact sont en bon accord. Selon K. Wincewizc, une proportion en nickel de l’ordre de 40 à 60% en volume garantit une conductivité électrique optimale [15]. L’anode doit être poreuse pour assurer le transport du dihydrogène dans tout le volume poreux du composant jusqu’aux TPBs, et d’évacuer l’eau formée depuis ces derniers jusqu’à l’extérieur de la cellule. Cette considération implique la nécessité de développer deux types de porosité, l’une constituée de petits pores (< 5 μm), pour augmenter la densité de TPB, et l’autre de pores plus développés (> 5 μm), pour l’évacuation de l’eau. Un taux de porosité de 30 à 40% en volume est généralement requis pour acheminer les gaz vers les sites réactionnels. A savoir que le seuil de percolation est fortement influencé par la morphologie des pores et des grains de chaque composant constitutif. Le comportement électrique Cermets Ni / YSZ est, par conséquent, fortement dépendant de ces facteurs [16-18]. Lors du premier démarrage de la pile, l’anode est mise en service par réduction in-situ du NiO en Ni ; la diminution de volume afférente correspond à une augmentation de la porosité de l’ordre de 17 à 20% volumique [19]. Cette porosité additionnelle, nécessairement connexe aux particules de nickel, participe à l’augmentation des TPB actifs. L’anode doit être versatile quant à la nature du combustible utilisée, et être tolérante au soufre. Par ailleurs, le composite YSZ-Ni présente une faible stabilité redox (oxydation de Ni en NiO au cours des cycles thermiques), et est sujet, dans certaines conditions de température, à un empoisonnement au soufre. La durabilité limitée de cette anode composite est à l’origine d’une altération de la microstructure du cermet d’anode (croissance des grains, coalescence et rupture du réseau métallique percolant) après un fonctionnement prolongé à haute température [19]. Ces deux points ont pour conséquence la dégradation des performances électriques de l’anode au cours des cycles redox, exacerbée à haute température [20]. Ces problèmes, entre autres, justifient l’orientation des recherches actuelles vers une réduction de la température de fonctionnement des SOFCs, pour une durée de vie améliorée.