Optimisation du procédé de photopolymérisation pour l’élaboration de matériaux composites épais à matrice époxyde

Classification selon le renfort

Les composites fibreux Les composites renforcés par des fibres (FRP fiber reinforced plastic) sont les plus représentés sur le marché et sont utilisés pour de nombreuses applications industrielles comme l’aéronautique, l’aviation, l’automobile… L’efficacité du renfort par des fibres dépend de plusieurs paramètres : la forme (diamètre et section (cylindrique ou rectangulaire)), l’orientation (unidirectionnelle, bidirectionnelle, multidirectionnelle, aléatoire) et la nature des fibres (synthétique ou naturelle, continue ou discontinue). Le choix s’opère selon le cahier des charges à respecter. De manière générale, les fibres sont reconnues pour leur haute résistance à la traction mais pas à la compression. Dans la catégorie des fibres synthétiques, les fibres les plus couramment utilisées dans les matériaux composites sont les fibres de verre reconnues pour leur très haute résistance, flexibilité, souplesse et leur résistance chimique. 3 Leur prix bas favorise leur utilisation en grande quantité dans la matrice pour renforcer au mieux les matériaux utilisés dans la grande distribution. 4 Les fibres de carbone sont également très utilisées en composite et entrent principalement dans la composition de matériaux à haute performance du fait de leur très haute résistance mécanique, leur haut module à la traction et leur résistance à l’usure exceptionnelle. Les fibres aramides (type Kevlar) peuvent également être citées. Elles présentent un allongement à la rupture faible mais une résistance à la traction et un module élevés comparés aux autres types de fibres synthétiques. Chapitre 1 – Étude bibliographique 7 Ces dernières années, par souci écologique, de plus en plus d’études se sont orientées vers l’incorporation de fibres naturelles dans les matériaux composites. Cependant, les caractéristiques techniques, et notamment mécaniques (Tableau 1), de ces matériaux n’égalent pas celles des matériaux à base de fibres synthétiques.

Les composites à particules

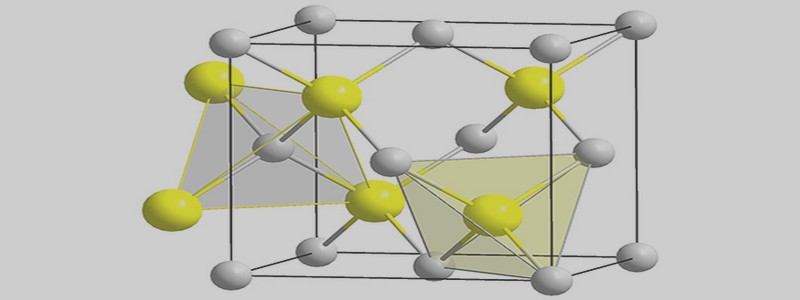

Dans cette catégorie, les particules ou charges introduites dans la matrice composite ont pour objectif de renforcer cette dernière, principalement en diminuant la ductilité du matériau par augmentation de son module d’Young. 1,8 Du fait de leur géométrie, principalement bidimensionnelle, les particules (ou écailles) confèrent résistance et rigidité au matériau selon Chapitre 1 – Étude bibliographique 8 deux directions, contrairement aux fibres (renfort unidirectionnel). Enfin, l’ajout de particules améliore les propriétés barrière des composites. 9,10 Les composites à particules présentent un avantage majeur comparés aux composites à base de fibres. En effet, les particules peuvent être introduites en plus grande quantité et sont dispersées beaucoup plus facilement et de façon plus homogène, conduisant alors à des matériaux plus denses. De ce fait, l’enrobage des particules est plus aisé et nécessite une quantité de matrice moindre. Ceci peut être exemplifié par les composites renforcés par des particules de verre. Ils présentent des propriétés similaires (résistance et rigidité) voire supérieures aux GRFP (glass fiber reinforced plastic). Cependant, si l’état de la surface des particules est de mauvaise qualité ou présente des défauts, cela peut affecter les propriétés mécaniques du matériau final comparé à un GFRP dont les fibres ont une surface très régulière. 1 Les composites à particules inorganiques sont utilisés, par exemple, dans le domaine de la construction. Le béton est ainsi un composite à matrice ciment renforcée par des particules de sable et de gravier. Par ailleurs, des particules métalliques peuvent aussi être ajoutées à une matrice plastique pour améliorer la conductivité électrique et thermique, diminuer le phénomène de dilatation thermique et augmenter la résistance à l’usure des composites. Les particules organiques sont également utilisées comme renfort au sein des composites. L’introduction de microsphères de polymères, comme les particules sphériques d’époxydes11 ou phénoliques12, est une technique pour renforcer la matrice. Les particules de carbone et notamment de graphène sont quant à elles les plus utilisées dans cette catégorie.13–16 3) Les composites structuraux Les matériaux composites structuraux stratifiés sont constitués d’au moins deux couches de matériaux différents superposées et liées entre elles par collage. 1 Chaque couche est composée de fibres imprégnées de résine polymérisée, les fibres étant alignées, soit de manière unidirectionnelle, soit de manière bidirectionnelle avec une orientation variable (0°, ± 45°, ± 90°) comme représenté Figure 2. Le but est, encore une fois, de combiner les propriétés des différents composants afin d’obtenir un matériau plus performant. Ces matériaux de haute performance sont très prisés dans les domaines de l’aéronautique, de l’automobile, de l’aérospatial et les sports de haut niveau. Figure 2 : Représentation de différentes structures composites stratifiées4 Selon le besoin ou les contraintes inhérentes à l’application, les composites structuraux peuvent être agencés en sandwich. Ils sont alors composés d’une âme et de deux peaux collées par une résine compatible avec le système choisi. Les âmes utilisées se présentent sous différentes formes : en nid d’abeille, ondulée ou encore sous forme de mousse (Figure 3). Cette partie du composite, du fait de sa structure, est très résistante aux contraintes de compression et de cisaillement hors plan. Les peaux sont, la plupart du temps, des stratifiés de natures diverses et assurent la résistance aux contraintes dans le plan. Ce sont également des matériaux très utilisés dans les domaines automobile, aéronautique, aérospatial… où ils sont soumis à des contraintes de flexion et/ou de torsion importantes. Figure 3 : Exemples de topologies de composites sandwich.

Classification selon la matrice

La matrice est la partie du composite responsable de la cohésion et de la forme du matériau. Généralement, face au renfort, ses propriétés sont faibles. Cependant, une combinaison judicieuse d’un renfort et d’une matrice peut mener à des matériaux présentant d’excellentes propriétés (mécaniques, thermiques…) par rapport aux composants séparés. Comme l’évoque le schéma de classification des matériaux composites (Figure 1), il existe trois grandes familles de composites (selon la nature de la matrice) : – Les composites à matrice céramique (CMC) – Les composites à matrice métallique (CMM) – Les composites à matrice organique ou polymère (CMO / CMP) La suite de cette partie sera exclusivement consacrée à la dernière catégorie de composites. Les CMO sont composés d’un renfort et d’une matrice polymère. Parmi les polymères, deux grandes familles sont à distinguer : les thermodurcissables (TD) et les thermoplastiques (TP). Chaque catégorie a des propriétés spécifiques et conduit à des matériaux aux possibilités d’applications industrielles diverses. Figure 4 : Schéma représentant l’agencement des chaines de polymère dans un réseau thermoplastique (à gauche) et dans un réseau thermodurcissable (à droite) 1) Les thermoplastiques Les thermoplastiques sont constitués de macromolécules à chaines linéaires ou ramifiées (liaisons covalentes fortes) liées entre elles par des liaisons physiques intermoléculaires faibles, de type hydrogène ou Van der Waals (Figure 4). Cette spécificité leur confère un caractère remodelable : sous l’effet de la chaleur, il est possible de rompre les liaisons de faible énergie, puis, après refroidissement, de les former à nouveau. 18 Cette propriété est extrêmement Chapitre 1 – Étude bibliographique 11 intéressante puisqu’elle rend le recyclage de ces polymères possible. En contrepartie, les propriétés thermiques et mécaniques des TP sont relativement faibles et intrinsèquement liées à la structure du polymère (cristalline, semi-cristalline ou amorphe). Les TP les plus utilisés dans les composites ainsi que certaines de leurs propriétés thermiques et mécaniques Les thermodurcissables Contrairement aux TP, la mise en forme des TD est irréversible du fait de la formation de liaisons covalentes de réticulation entre les chaînes de polymères. Ils sont reconnus pour leur grande résistance mécanique, chimique, thermique et électrique. C’est pourquoi les composites à matrice TD sont les plus utilisés : ils représentent 83,3% de la production mondiale. 20 Il existe principalement deux grandes familles de résines TD conduisant à des matériaux à haute densité de réticulation : les acrylates et les époxydes. Les polyesters insaturés, les résines vinyléther, les polyuréthanes, les résines formophénoliques, les silicones ou encore les poly(bismaléimides) sont également utilisés en tant que matrice thermodurcissable dans les composites. Les acrylates subissent une polymérisation radicalaire en chaîne, ce qui conduit à une réticulation difficilement contrôlable et à des réseaux hétérogènes. A contrario, les époxydes Chapitre 1 – Étude bibliographique 12 peuvent polymériser par étapes en présence, entre autres, d’amines ou d’anhydrides, permettant de contrôler la polymérisation et d’obtenir des réseaux réguliers et homogènes. 21 Ces derniers sont utilisés comme matrice dans un grand nombre de matériaux composites. En effet, les résines époxydes sont reconnues pour leur excellente résistance thermique et électrique, leurs bonnes propriétés mécaniques ainsi que leur pouvoir d’adhésion avec le renfort et toute sorte de support.

Introduction générale |