Flotte actuelle

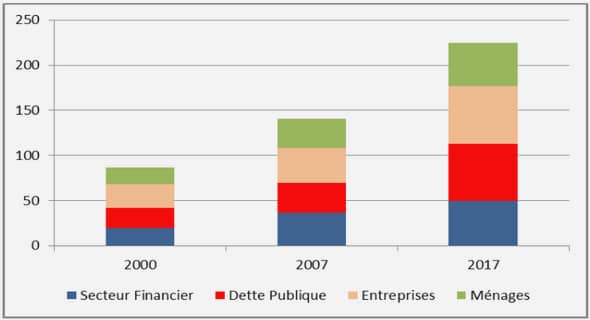

Actuellement, le marche des avions est en croissance. Les deux principaux constructeurs, Airbus et Boeing, prevoient que la flotte mondiale doublera d’ici vingt ans. En effet, Airbus a revu ses previsions a la hausse entre 2013 et 2016 et estime que, d’ici 2035, la flotte mondiale (passagers > 100 sieges et fret > 10 tonnes) devrait doubler. Elle passera de 19 580 appareils debut 2016 a 39 820 en 2035, et ce, avec la livraison de 33 070 appareils neufs et le remplacement de 12 830 appareils en fin de vie, soit 66 % de la flotte actuelle (Airbus, 2016). Son concurrent, Boeing, confirme cette perspective et estime que la flotte (passagers et fret) passera de 22 510 appareils en 2015 a 45 240 en 2035. Selon lui, au cours de cette periode, 39 620 nouveaux appareils seront livres et 16 890 appareils seront retires, soit 75 % de la flotte actuelle (Boeing, 2016). Bombardier appuie egalement cette tendance et prevoit une augmentation d’environ 50 % sur dix ans, passant de 16 185 appareils en 2015 a 22 485 en 2025.

Cette augmentation se fera avec la livraison de 8 300 appareils neufs, mais un plus faible retrait, seulement 2 000 d’appareils, soit 12 % de la flotte actuelle (Bombardier, 2016). Deux grandes familles se distinguent parmi ces avions : les appareils regionaux et les longs courriers. La gamme des Canadair Regional Jet (CRJ) est monocouloir et fait partie de la famille des appareils regionaux qui comprend les appareils de moins de 100 sieges. Les CRJ comportent de 50 sieges (CRJ-100 et 200) a 104 sieges (CRJ 1000). Au 31 janvier 2010, Bombardier avait livre plus de 1 040 appareils CRJ (Bombardier, 2010). Au-dessus de 100 sieges, Airbus considerait en 2013 que 78 % de la flotte aerienne commerciale mondiale etait representee par des appareils monocouloirs avec pres de 12 600 appareils (Airbus, 2013). Cette tendance se confirme, puisque, dans sa projection de 2016, Airbus prevoit que 71 % des nouveaux appareils seront monocouloirs (Airbus, 2016). Selon les chiffres d’Airbus et de Boeing, il ressort que, dans les vingt prochaines annees, il devrait y avoir en moyenne 675 a 850 appareils a traiter par annee, puis, a l’approche de 2035, ce seront les 40 000 a 45 000 appareils en service, majoritairement monocouloirs, dont il faudra gerer la fin de vie.

Câblage électrique

Le cablage électrique a deux fonctions : d’une part, il achemine l’energie electrique aux equipements et appareils pour realiser une action, et, d’autre part, il transporte l’information pour permettre la communication et les controles dans le systeme. Pour l’energie, les cables doivent supporter l’intensite du courant qui les traverse et avoir un gabarit en consequence (FAA, 2013). Pour l’information, les cables transportent un signal de faible courant module, ils ont donc un faible gabarit. Dans un avion, la repartition du cablage electrique n’est pas homogene. La partie energie provient des moteurs ou des batteries, elle passe par les controles et les transformateurs pour alimenter ensuite les commandes et les equipements. La partie controle relie tous les elements et elle fait le lien entre les informations recues et traitees qui sont transmises aux differents systemes (FAA, 2013). Un exemple de disposition du cablage electrique est illustre a la Figure 1.2. La plupart des cables sont composes d’un ou de plusieurs conducteurs, d’un isolant et d’une gaine protectrice. Le conducteur metallique est la partie principale d’un cable, celle qui transporte le courant. Les principaux metaux utilises dans les cables electriques sont l’aluminium, en raison de son faible poids, et le cuivre, pour sa grande conductivite. Toutefois, ces metaux ne sont pas toujours utilises purs et des traitements peuvent leur etre appliques, notamment des revetements d’etain ou de nickel (FAA, 2013). Les cables sont designes selon le standard americain, soit l’American Wire Gauge (AWG), comme illustre a la Figure 1.3. L’indication de ce systeme n’est pas forcement intuitive, puisque l’ordre des valeurs donnees aux cables est l’inverse de leurs sections. Plus la valeur est faible, plus la section ou le gabarit est grand. La logique derriere ce systeme est de considerer le nombre d’operations pour la constitution d’un fil a partir d’une barre brute. Ce systeme calcule le diametre selon la formule 1.1, tiree de l’ASTM B258-14 (ASTM International, 2014) :

Techniques de recyclage

Concernant le cablage electrique, Asmatulu et al. (2013) constatent, dans leur etat de l’art du recyclage d’avion, qu’une fois retire de l’appareil, le cablage est plus aise a recycler. Les cables de grandes sections peuvent etre broyes, puis les materiaux peuvent etre separes par gravite, par courant electrique ou par moyen optique. Ils abordent egalement la complexite de traiter les cables de petites sections et ils preconisent un traitement thermique pour obtenir la fraction metallique, tout en recuperant la chaleur produite comme source complementaire d’energie (Asmatulu et al., 2013). S’il est difficilement separable par des moyens mecaniques, le metal en melange peut etre traite par fusions successives pour former des lingots qui sont ensuite vendus comme matiere brute ou bien envoyes pour affinage (OCDE, 1995). Toutes les installations n’utilisent pas les memes procedes et ne peuvent donc pas forcement traiter les memes materiaux. Le choix du traitement depend donc des materiaux presents et de leur concentration. C’est aussi selon les disponibilites de traitement que les matieres residuelles peuvent etre recyclees ou valorisees. Selon L’OCDE (1995), la filiere de recyclage du cuivre comporte deux operations principales, la fusion et l’affinage. La fusion est faite dans des fours a haute temperature (haut-fourneau) dans des conditions controlees pour produire un metal apte a l’affinage.

L’affinage permet ensuite d’eliminer les impuretes et d’atteindre la purete desiree. Il peut etre realise dans un four ou par electrolyse (Blazy et Al., 2001). La fusion comprend trois etapes, la premiere permet d’amener la concentration en cuivre de 30 a 80 %, l’etape suivante permet d’atteindre 95 % de cuivre et, enfin, la coulee de l’anode qui atteint pres de 99 % de cuivre. C’est donc la teneur en cuivre des elements a recycler qui determine a quelle etape de la fusion ceux-ci peuvent etre introduits. L’ensemble des procedes doit etre equipe de filtres pour collecter les fumees, les vapeurs et les poussieres emises. L’affinage se fait principalement par electrolyse entre l’anode issue de la fusion et une cathode. Le cuivre de l’anode, via un bain electrolytique compose d’acide sulfurique, se depose sur la cathode. Les impuretes tombent au fond du bain (OCDE, 1995). Les cables qui se presentent individuellement, comme ceux pour la puissance, peuvent etre denudes mecaniquement et la separation plastique-metal peut se faire facilement. En revanche, les cables en faisceaux devraient etre d’abord dissocies pour etre denudes. Cette action est complexe a realiser mecaniquement; la methode par broyage s’avere alors plus efficace.

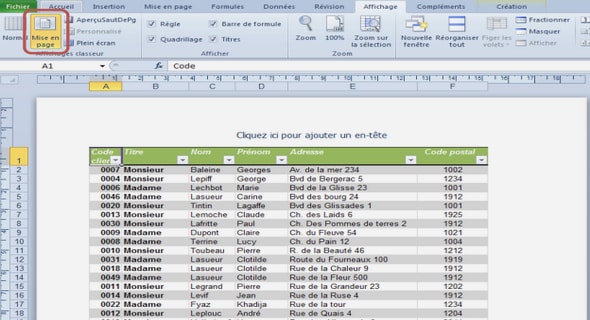

L’identification a ete utilisee comme information theorique de depart. Elle renseigne sur les cables initialement presents dans un appareil avant toute intervention de demantelement. Selon le degre de traitement et d’exploitation de ces donnees, il est possible d’exprimer cette information par fonction de systeme, phase ou gabarit, voire meme, par equipement ou zone de l’appareil. Dans le WDM, les informations de l’Extended Wire List (EWL), fournissent la liste exhaustive des cables pour tous les appareils d’un modele donne, ici les CRJ-100/200/400. Dans le cas du CRJ-100 considere, cela represente pres de 30 700 cables repartis sur 140 fonctions. A partir des documents sous format PDF, la demarche etait donc de traiter ces donnees en les restructurant afin de pouvoir realiser des filtres en vue de faire ressortir les informations souhaitees, telles que les cables correspondants a l’appareil etudie et les gabarits. Le premier tri consistait a distinguer les cables presents dans l’appareil etudie, selon son numero de serie : 7267, de maniere a avoir une indication sur la composition d’un cas reel.

Le tri suivant a ete fait selon les differents gabarits AWG des cables, information indiquee directement dans leur codification et qui a permis de dresser une representation de leur distribution. Cela donnait aussi une indication sur le choix des moyens a utiliser pour traiter ces cables. Aucun renseignement explicite sur la masse des cables et des composants n’etait indique dans les documents disponibles. Bien qu’une indication etait donnee sur les equipements et connecteurs relies a chaque cable, la deduction des longueurs de cables aurait necessite de croiser ces informations avec l’Electrical Equipment List (EEL) et d’utiliser, lorsque disponible, le positionnement approximatif de ces elements dans l’appareil. Dans cette approche, la disposition des cables a ete consideree comme etant en ligne droite d’un point a l’autre. Le resultat est donc minore par rapport a la realite. Cette approche a ete utilisee pour l’estimation du cablage au niveau des ailes. L’identification des cables presents dans un appareil est interessante puisqu’elle presente un portrait en termes de repartition des cables en fonction de leur gabarit. Cette donnee peut etre vue comme un inventaire du cablage, soit le nombre de cables pour chaque gabarit. Par contre, elle ne donne pas d’information precise sur les quantites reelles de cables. En effet, un gabarit de cable moins represente peut tres bien etre de plus grande longueur totale qu’un autre plus represente mais seulement en petites longueurs. Par consequent, la quantite representative de la presence reelle des cables peut etre faite en precisant leur longueur et/ou leur masse.

INTRODUCTION |