Télécharger le fichier original (Mémoire de fin d’études)

La problématique des effluents fluorés

De manière naturelle le fluorure est présent dans les milieux aquatiques à partir de la dissolution de certaines roches dans l’eau [11], mais ce processus n’est pas responsable de la pollution des eaux par le fluorure. Les industries qui utilisent le fluor ou ses dérivés sont en grande majorité les responsables pour la présence de fluorure dans les eaux. Les industries qui génèrent des déchets riches en fluorure, comme l’industrie de l’acier, du verre, de la céramique, contribuent d’une manière active à la contamination en fluorure des eaux.

Le fluorure est essentiel pour les êtres humains et aussi les animaux. Il permet notamment de protéger les dents contre les caries, par contre en doses excessives il peut provoquer de la fluorose au niveau des dents et des os. Par exemple, une eau avec une concentration en fluorure entre 0,5 mg/L et 1,5 mg/L favorise une bonne santé dentaire, aux concentrations supérieures il y a le risque de fluorose [11]. Pour cette raison, des réglementations environnementales sont prises en compte et les industries sont obligées de traiter les effluents fluorés avant de les décharger dans l’environnent. Ainsi, la récupération des fluorures qui provenaient des déchets industriels peut être une solution pour l’industrie du fluor et de ses dérivées, en contribuant à la préservation des matières premières.

Pour le traitement des effluents fluorés la technique la plus conventionnelle est la précipitation chimique du fluor [11], [14]. Avec cette méthode, des réactifs comme la chaux éteinte (Ca(OH)2), le sulfate de calcium (CaSO4) ou le chlorure de calcium (CaCl2) sont utilisés. Par exemple, la technique de Nalgonda est la technique la plus reconnue et très utilisée en Inde. La technique consiste à ajouter de la chaux éteinte et de l’aluminium avec l’hypochlorite de calcium, faisant précipiter de la fluorine. Postérieurement, les étapes de floculation, sédimentation et de filtration sont mises en places [11]. Néanmoins, la précipitation chimique produit des grandes quantités de boues pauvres en fluorine qui n’ont aucune valeur industrielle et posent de réels problèmes environnementaux. Du point de vue économique et environnemental, il est impératif de modifier cette technique [14]. Pour cela, le recours à la cristallisation en réacteur à lit fluidisé devient une alternative à la précipitation conventionnelle chimique. L’utilisation du réacteur à lit fluidisé pour traiter des effluents et les déchets industriels devient une technique appliquée pour plusieurs types de traitements : pour les traitements des eaux potables, la récupération des métaux lourdes des déchets industriels et pour l’élimination du fluorure des effluents. Des détails sur ce type de technologie vont être discutés plus loin.

Elimination des fluorures des eaux résiduelles/effluents à partir de la formation de fluorine

Utilisation des grains d’ensemencement dans un réacteur à lit fluidisé

Des travaux sur un réacteur à lit fluidisé ont été conduits par Tai et al. [15] pour étudier l’effet de la vitesse en fût vide, du pH, de la force ionique, du ratio Ca/F, de la taille et du type des grains sur la vitesse de croissance des grains. Pour Tai et al. la sursaturation est un paramètre important à contrôler, pour ne pas mettre en danger le procédé. La sursaturation ne devra pas être très élevée, spécialement dans le bas du réacteur où les effluents à traiter se mélangent avec les réactifs. En effet, la nucléation trop violente, entraine une dégradation de la distribution des tailles des cristaux (réduction des tailles). La concentration du soluté devra être proche de la limite de zone métastable et la solution devra se montrer stable pendant une certain période. Dans le cas des réacteurs à pellets (avec grains d’ensemencent dans ce cas) la sursaturation de la solution doit être contrôlée dans la région métastable.

Tout d’abord, l’étude a démarré dans un réacteur de type « batch » pour déterminer la région métastable du fluorure de calcium, Figure 1.3. Nous pouvons vérifier que les courbes de solubilité et de sursaturation sont parallèles à pCa2+ vs pF- . Les courbes fournissent une étude du domaine de croissance métastable, i.e. de la valeur limite de la sursaturation à partir de laquelle la solution se trouble par nucléation, pour deux types de solutions, l’une synthétique et un effluent industriel, respectivement basique et acide. Le domaine de croissance est encadré dans la Figure 1.3 par les courbes d’équilibre (en pointillés) et par le seuil de nucléation (traits pleins) pour les deux solutions. Il est décalé vers les fortes concentrations en milieu acide, et sa taille augmente pour la solution qui est la plus complexe du point de vue chimique, peut-être en réponse à l’effet d’impuretés sur la cinétique de nucléation.

Suite à cette étude de la région métastable, l’impact des paramètres cités antérieurement a été étudié dans le réacteur à lit fluidisé. Ainsi, dans la région métastable la vitesse de croissance des cristaux dans le réacteur à lit fluidisé augmente avec l’augmentation de la sursaturation, la valeur du pH, la vitesse en fût vide et la taille des grains d’ensemencement.

L’effet de la force ionique sur la vitesse de croissance des cristaux n’est pas sensible, contrairement au ratio Ca/F qui a grand impact. La vitesse de croissance est toujours supérieure pour les cas où Ca/F>1 (note : la stœchiométrie de la réaction est Ca/F=0,5).

Figure 1.3 : Régions métastables pour le fluorure de calcium dans le cas d’un effluent industriel (« waste water ») et d’un effluent synthétique (« simulated solution »).

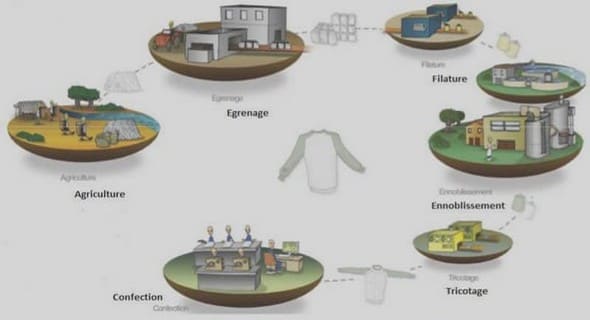

Une autre étude de la formation de la fluorine dans un réacteur à lit fluidisé a été faite par Aldaco [10]. Cette étude se situe dans un contexte d’élimination des fluorures des eaux résiduelles sur un réacteur à lit fluidisé avec valorisation des produits. Le procédé basé sur la cristallisation de fluorure de calcium à partir de grains d’ensemencement (sable siliceux ou calcite), consiste à injecter une solution contenant du calcium en solution (par ajout de chlorure de calcium ou d’hydroxyde de calcium) dans le réacteur à lit fluidisé comparable à l’eau fluorée à traitée. Le réacteur, qui est une colonne partialement remplie de semences, reçoit l’eau fluorée et la solution de calcium grâce à deux pompes péristaltique. Le débit de l’entrée de l’eau fluorée a été choisi de façon à pouvoir fluidiser les semences. L’eau fluorée qui entre dans le réacteur ([F-] = 300 – 2000 m/L), résulte de la dilution d’une solution riche en fluorure (solution de HF). En bas de colonne, les grains de fluorine sont soutirés et remplacés par des nouveaux grains d’ensemencement. Le fonctionnement de l’installation est décrit par le schéma présenté sur la Figure 1.4.

Les concentrations et les débits molaires à l’entrée et à la sortie du réacteur sont mesurés. Le fluorure présent dans la solution à l’entrée et à la sortie du réacteur, respectivement wF,entrée et wF,sortie, est analysé à partir d’une électrode spécifique au fluor. Le fluorure sous forme de « fines » à la sortie du réacteur (wF,fines) est déterminé après filtration avec un filtre de 0,45 µm [14].

Les résultats obtenus lors des expériences d’Aldaco montrent que la sursaturation a un effet important sur le processus lié au mécanisme de germination, sur la formation de « fines » et sur l’efficacité du procédé. La sursaturation étant, à un pH et à un excès de calcium donné, dépendante seulement de la concentration de l’effluent en fluor. Aldaco a constaté que l’augmentation de la sursaturation augmente la production des « fines ».La germination hétérogène (induite par des surfaces autres que la fluorine) exige une sursaturation plus faible que la germination homogène, et ce en raison d’une énergie libre de surface [18]. Ainsi expérimentalement, Aldaco a constaté que le pourcentage des « fines » a augmenté de 10 à 50% pour un changement de la concentration en fluorure à l’entrée de 100 à 300 mg/L. Pour cela, Aldaco a établi que la concentration en fluorure ne devra pas excéder 150 mg/L à l’entrée du réacteur [16]. Pour des effluents plus concentrés en fluor (>150 mg/L), une recirculation de l’effluent doit être appliquée afin de conserver une concentration en fluor dans le fond du réacteur < 150 mg/L, et ce parce que c’est dans cette zone qu’a lieu principalement la réaction. De plus, une seconde recirculation est nécessaire pour obtenir le dosage approprié en calcium.

Afin de vérifier l’influence des grains d’ensemencement, Aldaco a réalisé des essais en utilisant différentes tailles des grains mais aussi différents types de matériel d’ensemencement [13]. L’utilisation de sable siliceux (SiO2) et de la calcite (CaCO3) ne montre aucun effet sur l’efficacité de l’élimination (XR) ni sur le taux de conversion (X) du fluor. Par contre, en utilisant des grains de CaCO3 il y a conversion en CaF2, selon l’équation suivante : Ainsi, le volume moléculaire de la fluorine (CaF2) étant 33 % plus faible que celui de la calcite (CaCO3), la conversion laisse donc 33 % de porosité additionnelle à la fluorine, ce qui favorise la diffusion des ions F- (entrant) et CO32-(sortant) des particules [19]. Ce phénomène, connu par remplacement [20], [21], explique la structure poreuse des pellets composés de calcite qui s’oppose à la structure lisse des pellets composés de SiO2. Le phénomène de remplacement sera discuté ultérieurement Par rapport à la taille des grains, l’efficacité du procédé (XR) diminue avec l’augmentation de la taille des grains. Expérimentalement [13], pour des particules de calcite variant entre 150 et 300 μm l’efficacité du procédé était de 69 %, alors que pour des particules variant entre 100 et 160 μm l’efficacité retenue était de 75%. En même temps, ce résultat semble trivial car lorsque l’on augmente la taille des particules, on diminue leur surface spécifique et par conséquent leur surface réactionnelle.

Conversion des particules dans un réacteur à lit fixe

L’élimination du fluorure des eaux usées a été faite par Sato [25] en utilisant une colonne remplie des grains de carbonate de calcium. La réaction en jeu a conduit à la formation de la fluorine qui possédait la même forme et taille que la calcite de départ [25]. Il s’agit d’un phénomène de remplacement (exposé dans la section 1.3). La Figure 1.6 montre l’évolution de la transformation de la calcite en fluorine. Les différentes photographies des stades de la réaction montrent que celle-ci progresse avec un front de réaction très net à partir de la surface du grain.

En s’appuyant sur ces résultats, un modèle à cœur rétrécissant a été proposé (voir section 1.4), comme le montre la Figure 1.7, qui a été discutée antérieurement. Le modèle proposé néglige l’accumulation de fluorure à l’intérieur du grain et considère que la vitesse de réaction correspondant à la quantité de fluorure précipitée sous forme de fluorine (-vp) résulte de la compétition entre les termes suivants :

vitesse de diffusion des fluorures dans la couche limite (liquide) en surface externe du grain ;

vitesse de diffusion des fluorures dans la couche de fluorine ;

vitesse de réaction entre le cœur de calcite et le fluor au niveau de la surface du cœur.

Respectivement, comme Sato considère que le fluorure ne s’accumule pas à l’intérieur du grain et que le toute le calcium est consommé sur place, ces différentes vitesses équivalentes peuvent être exprimés par les équations suivantes où -vp est la vitesse globale de la réaction..

La réaction de remplacement des minéraux : Pseudo-morphisme

Quand le minéral formé par une réaction solide/fluide a la même morphologie apparente et la même taille que le solide initial, on peut dire qu’on est en présence d’une réaction de remplacement : le nouveau solide ne fait que se substituer à l’ancien, tout en conservant sa forme. On parle alors de pseudo-morphisme.

Le remplacement de la calcite par la fluorine est un processus naturel très courant qui permet de conserver les fossiles et d’améliorer leur apparence. Cette observation a d’abord été faite par Cookson et Singleton en 1954, puis Grayson en 1956 [20] qui ont ajouté de l’acide fluorhydrique sur les fossiles (carbonate de calcium) . Néanmoins, la compréhension du phénomène du pseudo-morphisme remonte à 1920 avec Niggli et postérieurement à 1950 avec les travaux de Kröhnke. Ces auteurs ont distingué trois cas de pseudo-morphisme :

Pseudo-morphisme physique : quand les atomes se déplacent pour donner la nouvelle structure cristalline ;

Changement pseudo-morphique : quand un ion ou un atome du cristal est changé par un ion ou un atome présent dans le milieu de l’entourage ;

Déplacement pseudo-morphique total : changement complet du matériel avec conservation de la forme macroscopique du cristal.

Glover et Sippel en 1962 ont utilisé dans ces expériences plusieurs monocristaux de calcite et ont ajouté de l’acide fluorhydrique, en changeant la taille des monocristaux et la concentration de l’acide [20]. Durant toutes ces expériences les monocristaux de calcite ont été convertis en petit cristaux de fluorine de façon à reproduire la même forme macroscopique que la calcite originale. Pour cela, un espace vide de 33,5% a été créé dans le produit final. Cette réduction de volume total est en effet inévitable pour permettre un échange pseudo-morphique rapide : un espace libre est laissé pour permettre le changement des ions et molécules en solution [20]. Par rapport à la classification faite précédemment, Glover et Sippel considèrent que leur fluorine a été obtenue à partir d’un processus de pseudo-morphisme de changement et que l’ion carbonate de la calcite a été substitué par les deux ions de fluorure.

Plusieurs études et hypothèses ont été proposées en vue de la compréhension des réactions de replacement pseudo-morphique. Pour Maliva et Siever (1988)

[26] la clé du pseudo-morphisme est la préservation de la forme et du volume du cristal d’origine. La préservation texturale est un résultat de l’égalité entre la vitesse de dissolution de la phase d’origine et la vitesse de précipitation de la phase produite. Les analyses de Merino (2001) [26] montrent que les réactions chimiques qui décrivent les réactions de replacement pseudo-morphique dans les roches doivent être équilibrés en volume, et non pas en quantités molaires, afin que le volume de la phase d’origine soit préservé.

Toutes les réactions de remplacement passent par une interface qui se déplace et qui est associée à un processus couplé de dissolution-précipitation. La porosité varie dans ce type de réactions, ce résultat n’étant pas seulement lié au changement du volume molaire solide entre la phase d’origine et la phase finale. En effet, une partie du matériel de la phase d’origine est perdue dans la phase fluide, par dissolution. Si le remplacement se fait de la surface vers l’intérieur de la particule, sa forme d’origine va être préservée et, en même temps, il y aura formation de porosité puisque la quantité reprécipitée est inférieure à la quantité dissoute [26].La formation de la porosité dépend donc de deux facteurs : de la différence entre le volume molaire de la phase d’origine et la phase finale et de leur solubilité relative dans le fluide. Le changement du volume molaire, allié à la différence de solubilité entre les phases conduit à un déficit volumique relativement au cristal d’origine. Si le volume molaire change, mais qu’il n’y a pas de différence entre les solubilités le volume total se préserve et, dans ce cas, il n’y a pas de la formation de porosité dans la phase produite. Ainsi, la réaction ne peut pas se poursuivre avec ce type de mécanisme car elle n’est pas alimentée : la phase d’origine se « blinde » et le fluide ne peut plus pénétrer dans la particule d’origine et donc plus réagir avec elle.

Le modèle à cœur rétrécissant

Une particule sphérique de rayon initial r0 est mise en contact avec un fluide. La réaction se produit au niveau de la surface de contact et à mesure qu’elle progresse entre A, le réactif dissous et B, le solide constituant les particules initiales, le front de réaction avance vers l’intérieur du grain en laissant une couche des produits solides inertes (la couche des cendres).

Dans le modèle à cœur rétrécissant, représenté par la Figure 1.9, initialement développé par Yagi (1955) et Kuni (1961) cinq étapes sont considérés successives pendant la conversion du solide :

1) Diffusion du fluide réactif à travers de la couche de film fluide autour de la particule solide ;

2) Pénétration et diffusion du fluide réactif à travers la couche de cendres à la surface du cœur non réagi de la particule ;

3) Réaction entre le fluide A et le cœur résiduel du solide B à sa surface ;

4) Diffusion des produits à travers la couche de cendres jusqu’à la surface extérieure ;

5) Diffusion des produits à travers de la couche de film vers l’extérieure.

Les étapes précédentes ne sont pas toujours présentes dans toutes les situations. Dans le cas où aucun produit gazeux n’est formé les étapes 4 et 5 ne contribuent pas directement à la résistance de la réaction. Ainsi, comme la réaction étudiée pendant ce travail ne forme pas des produits gazeux, les équations cinétiques suivantes concerneront seulement les contrôles cinétiques par les étapes 1 à 3.

Table des matières

INTRODUCTION

CHAPITRE 1 : SYNTHESE BIBLIOGRAPHIQUE

1.1. LA FLUORINE

1.2. LA PROBLEMATIQUE DES EFFLUENTS FLUORES

1.3. LA REACTION DE REMPLACEMENT DES MINERAUX : PSEUDO-MORPHISME

1.4. LE MODELE A COEUR RETRECISSANT

1.4.1. Contrôle cinétique par la diffusion du réactif A dans le film fluide : Régime de transfert externe

1.4.2. Contrôle cinétique par la diffusion du réactif A dans la couche de cendres : Régime de diffusion interne

1.4.3. Contrôle cinétique par la réaction de surface : Régime chimique

1.4.4. Contrôle mixte

1.5. LE REACTEUR A LIT FLUIDISE CHEZ COMURHEX

1.5.1. Les campagnes expérimentales

1.6. CONCLUSIONS

CHAPITRE 2 : MATERIAUX ET METHODES

2.1. MONTAGES EXPERIMENTAUX

2.1.1. Partie Equilibre – Expériences de solubilité

2.1.2. Partie Cinétique

2.1.3. Réacteur Mini-Pilote à Lit Fluidisé (MPLF)

2.2. METHODES D’ANALYSE

2.2.1. Echantillon liquide

2.2.2. Echantillon solide

2.2.3. Préparation des échantillons solides

2.3. LES PRODUITS UTILISES

2.4. LA PORTLANDITE – Ca(OH)2

CHAPITRE 3 : MODELISATION THERMODYNAMIQUE DU SYSTEME ETUDIE

3.1. NOTIONS DE BASE EN THERMODYNAMIQUE DES SOLUTIONS

3.1.1. Solutions d’électrolytes

3.1.2. Modèles pour la détermination des coefficients d’activité

3.1.3. La relation d’équilibre et le calcul de spéciation

3.2. LE SYSTEME K-CA-C-F

3.2.1. Constituants chimiques et minéraux

3.2.2. Sous-systèmes et tampons minéralogiques

3.2.3. Surfaces de saturation à activité de [OH-] constante

3.3. MONTAGE DU MODELE THERMODYNAMIQUE

3.3.1. Données antérieures

3.3.2. Prédictions sur la solubilité de la fluorine

3.3. AJUSTEMENT AU SYSTEME ETUDIE

3.3.1. Surfaces de saturation à KOH constant

3.3.2. Résultats expérimentaux

3.4. APPLICATIONS DU MODELE THERMODYNAMIQUE AU PROCEDE

3.4.1. Variations de KOH et rabattement du fluor

3.4.2. Diagnostic de l’expérience pilote (nov. 2008)

3.5. LIMITATIONS DU MODELE

CHAPITRE 4 : ETUDE EXPERIMENTALE DE LA FORMATION DE LA FLUORINE

4.1. EXPERIENCES AVEC AJOUT PROGRESSIF DES REACTIFS (SEMI-BATCH)

4.1.1. Bilans matière

4.1.2. Ecarts à l’équilibre dans les mélanges progressifs

4.1.3. Morphologie des solides

4.1.4. Conclusions sur les résultats obtenus pour les mélanges progressifs

4.2. EXPERIENCES AVEC MELANGE RAPIDE DES REACTIFS (BATCH)

4.2.1. Bilans de matière et écarts à l’équilibre

4.2.2. Les solides obtenus dans les mélanges rapides

4.2.3. Conclusions sur les expériences effectuées par mélange rapide

4.3. MELANGE RAPIDE – PASTILLES

4.3.1. La dissolution de la portlandite dans KOH

4.3.2. Réaction de formation de la fluorine

4.3.3. Enseignements tirés des expériences sur les pastilles

CHAPITRE 5 : MODELISATION DE LA FORMATION DE CAF2

5.1. IDENTIFICATION DU MECANISME PRESENT

5.2. PROPOSITION D’UN MODELE

5.2.1. Comparaison entre le modèle et les expériences effectués

5.3. CONCLUSIONS

CHAPITRE 6 : ESSAIS REALISES SUR LE MINI-PILOTE A LIT FLUIDISE

6.1. REACTEUR A LIT FLUIDISE

6.1.1. Caractéristiques des réacteurs à lit fluidisé

6.12. Précipitation en réacteur à lit fluidisé

6.2. NOTIONS GENERALES SUR LA FLUIDISATION

6.2.1. Le phénomène de fluidisation

6.2.2. Détermination des vitesses minimale et maximale de fluidisation

6.3. DETERMINATION DES VITESSES DE FLUIDISATION

6.4. ESSAIS REALISEES SUR LE MINI-PILOTE A LIT FLUIDISE

6.4.1. Les stades initiaux de la formation du lit

6.4.2. Régime continu et croissance des grains

6.4.3. Variations de pression dans le mini-pilote à lit fluidisé

6.4.4. Expérience réalisée avec les réactifs Comurhex

6.4.5. Suggestions d’amélioration du procédé à partir des observations effectuées pendant les expériences

6.4.6. Ebauche du suivi en ligne des événements à l’intérieur du réacteur pilote

6.4.7. Conclusions sur les expériences réalisées sur le réacteur à lit fluidisé

CONCLUSIONS ET PERSPECTIVES

RÉFÉRENCES BIBLIOGRAPHIQUES

ANNEXES

A.1. PROTOCOLES DE PREPARATION DES ECHANTILLONS POUR LES ANALYSES

A.1.1. Préparation des échantillons liquides pour analyse

A.1.2. Préparation des échantillons solides pour analyse

A.2. PROTOCOLE D’UTILISATION DU MINI-PILOTE A LIT FLUIDISE

A.2.1. Étalonnage des pompes

A.2.2. Préparation des solutions

A.2.3. Démarrage

A.2.4. Echantillonnage

A.2.5. Arrêt/Nettoyage