Amélioration des caractéristiques du béton bitumineux employé pour l’étanchéité des barrages en remblai

L’utilisation du béton bitumineux dans le domaine d’hydraulique

Le bitume

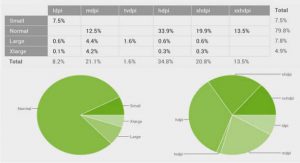

Est un produit solide ou semi solide obtenu par la distillation d’un pétrole à base asphaltique, il devient un liquide visqueux quand on le chauffe. Des variations dans le processus de raffinage changent la qualité du bitume obtenu. (Figure 1.1) Figure 1.1 : Schéma général de la fabrication industrielle des bitumes Suivant les conditions d’emploi et les propriétés recherchées, le bitume peut être utilisé pur ou en association avec d’autres composants. Il existe également des bitumes fluidifiés (par addition des solvants), des bitumes fluxés (mélange de bitume avec des huiles de houille et des dérivés pétroliers) et des bitumes modifiés par ajout des polymères. Les différents procédés de fabrication, qui viennent de faire l’objet d’une présentation très sommaire, permettant d’obtenir une gamme variée de produits tous désignés par l’appellation bitume. 1.1.2 Le béton bitumineux Aussi appelé enrobé bitumineux, est composé de différentes fractions de gravillons, de sable, de filler et utilise le bitume comme liant hydrocarboné. (le bitume) est principalement responsable de la cohésion tandis que le squelette minéral constitué par les granulats assure la rigidité de l’ensemble. L’enrobé est fabriqué dans des usines appelées » centrales à enrobés « , fixes ou mobiles, utilisant un procédé de fabrication continue ou par gâchées. Il est mis en œuvre à chaud (150 °C environ) à l’aide de machines appelées » finisseurs » qui permettent de le répandre en couches d’épaisseur désirée. Bien que d’autres méthodes existent, telles que la mise en émulsion ou le moussage, les bitumes sont majoritairement (à 70 %) utilisés dans des applications dites « à chaud », où le liant est fluidifié par élévation de la température autour de 160ºC, afin d´être mélangé dans des malaxeurs industriels, à des granulats calibrés préalablement séchés. (Figure 1.2) Figure 1.2 : Composant de béton bitumineux Les enrobés a chaud de forte compacité offrent un autre moyen d’exécuter un revêtement ou cuvelage imperméable. Les deux types fondamentaux de ces enrobés sont le béton bitumineux et micro béton bitumineux. La fabrication des enrobés bitumineux se décompose en différentes étapes : ▪Stockage des constituants pour préserver leurs propriétés ; ▪Dosage ; ▪Chauffage du bitume pour atteindre sa température d’application dans un malaxeur ou un pétrin calorifugé et éventuellement séchage des granulats dans un sécheur ; ▪Mélange du bitume chaud et des granulats éventuellement préchauffés et séchés dans le malaxeur ou pétrin, ou coulée du bitume chaud sur les granulats mis en place, ou coulée des granulats sur le bitume chaud répandu, selon l’application (fabrication de chaussée, …) ▪Transport et mise en place ; les enrobés sont surtout fabriqués sur place. Ces deux étapes se résument donc souvent à une coulée de l’enrobé du malaxeur au lieu d’utilisation. Un enrobé bitumineux « frais » acquiert ses propriétés physiques définitives dès qu’il a refroidi de sa température de fabrication (entre 130 et 230°C) à sa température d’utilisation.

Historique

Le mot anglais «asphalte» vient du mot grec «asphaltos», qui signifie «sécurisé». Bien que l’asphalte que nous utilisons aujourd’hui est le plus souvent raffiné, l’asphalte peut être trouvé à l’état naturel dans les lacs d’asphalte et de rock asphalt. La première utilisation connue de l’asphalte pour quoi que ce soit était par les anciens Sumériens autour de 3000 avant JC comme adhésif pour incruster des métaux précieux, pierres, etc. Anciens personnes l’ont utilisé comme pour l’art, l’embaumement, l’imperméabilisation, calfeutrage et de mortier. [107] Christophe Colomb débarqua sur les côtes de La Trinité en 1498 et a découvert le lac d’asphalte célèbre (Figure 1.3). Cependant, son utilisation était rare depuis des siècles, devenant une option véritablement viable dans les années 1800. [114] Figure 1.3 : Gisement de bitume naturel (Lake Ashpalt Trinidad) En 1800, Thomas Telford construit plus de 900 milles de routes en Écosse, en perfectionnant la méthode de construction de routes avec des pierres cassées réunies pour former une surface dure pour construire une autoroute à péage écossais. Plus tard, pour réduire la poussière et l’entretien, les constructeurs utilisés goudron chaud pour lier les pierres brisées ensemble, la production de « tarmacadam » trottoirs. Les mélanges bitumineux premiers produits dans le mix États-Unis ont été utilisés pour les trottoirs, passages pour piétons, et même des routes de départ dans les années 1860. En 1870, un chimiste belge nommé Edmund J de Smedt, posé le revêtement d’asphalte premier véritable dans ce pays, un mélange de sables en face de l’hôtel de ville de Newark, New Jersey. Conception deSmedt a été calquée sur un trottoir d’asphalte naturel placé sur une autoroute française en 1852. (Figure 1.4) Figure 1.4 : Schéma général de la fabrication industrielle des bitumes Jusque 1900, la quasi-totalité asphalte utilisé aux États-Unis provient des sources naturelles du lac Trinité et Bermudez (lac au Venezuela). En 1907, la production de bitume raffiné avait dépassé l’utilisation de l’asphalte naturel. Dans les années 1950, les ingénieurs des routes provinciales et fédérales contrôlent presque tous les aspects de la construction de routes, de l’extraction de granulats au mélange de l’asphalte pour son placement sur la chaussée. L’industrie elle-même a dirigé la campagne pour l’innovation et la qualité dans la conception et la construction de routes asphaltées. L’Association Nationale Asphalt Pavement a été créé en 1955. L’une des premières activités entreprises par l’organisation naissante était un programme d’amélioration de la qualité, qui a parrainé essais d’asphalte dans les universités et les laboratoires d’essais privés, puis partagé les résultats avec les membres. En 1986, NAPA a créé le Centre national pour Asphalt Technologie (The National Center for Appropriate Technology NCAT) de l’Université Auburn, en Alabama, en fournissant une approche centralisée et systématique à la recherche d’asphalte. NCAT Aujourd’hui, avec son centre de recherche et de 1,7 mile piste d’essai chaussé, est l’institution chef de file mondial en matière de recherche asphalte. Au cours des 30 dernières années, la polyvalence de l’asphalte a conduit à son utilisation accrue dans d’autres applications, et également de plus en plus utilisé comme base pour les barrages en remblai.

Différents type du béton bitumineux

On peut classer les enrobés bitumineux par leur granulométrie et leurs performances mécaniques à: [41] ▪ Les Bétons bitumineux Semi grenus (BBSG) NFP 98-130, très utilisés en France pour les couches de roulement. Épaisseur de couche d’environ 6 cm. ▪ Les Bétons bitumineux minces (BBM) NFP 98-132, épaisseur de 3 à 5 cm. ▪ Les Bétons bitumineux très minces (BBTM) NFP 98-137, épaisseur de couche est 2,5 cm. Très utilisé en France pour les couches de roulement, elle permet de réaliser une couche d’usure qui, après quelques années, pourra être rabotée et refaite. Par rapport aux autres mélanges bitumineux (Sand-asphalt, enrobés denses. . .), le béton bitumineux présente les avantages suivants: 1- Une meilleure homogénéité d’ensemble qui résulte à la fois : ▪ du choix des granulats: roche massive saine et non altérée; ▪ de la composition des granulats : un fuseau de granularité particulièrement étroit; ▪ du mode de fabrication des granulats: reconstitution soignée en centrale, par classes granulaires. 2- Une meilleure étanchéité : ▪ le pourcentage de vides des mélanges après cylindrage est généralement faible. ▪ L’apport de compactage dû au trafic conduit à terme à des revêtements pratiquement imperméables (teneur en vides inférieure à 6%). 3- Une grande stabilité qui peut atteindre des valeurs égales au double de celles obtenues avec un Sand-asphalt ou avec un enrobé dense; 4- Une meilleure résistance à la glissance due à la qualité des granulats utilisés: dureté, résistance accrue au polissage, forme mieux à contrôler.

Application du béton bitumineux

Dans le domaine de construction et travaux publics

Le béton bitumineux est principalement exploité dans la construction routière (85%), où il fournit le liant des enrobés bitumineux. L’emploi du bitume s’est accru avec le développement de l’automobile. L’utilisation du bitume, naturellement collant, a permis de régler le problème de la poussière engendrée par la circulation sur le macadam. Progressivement, grâce à leurs caractéristiques de résistance, d’imperméabilité, et de facilité de mise en œuvre, des revêtements bitumineux ont recouvert pratiquement toutes les routes.

Dans le domaine d’hydraulique

Depuis longtemps, le bitume est imposé comme matériau de base dans la construction des routes et des bâtiments. Ce n’est qu’au cours des vingt dernières années que son utilisation s’est étendue aux travaux hydrauliques et c’est seulement maintenant qu’il est reconnu comme un matériau de base, comme il est déjà depuis longtemps pour les routes et les bâtiments. [5] Les premières applications hydrauliques du bitume sont surtout le domaine des revêtements étanches, mais il apparut bientôt que le bitume possédait des qualités qui le rendaient intéressant pour d’autres types d’emplois tel que : les bassins, les réservoirs, les barrages et les canaux. Cette famille d’enrobés est utilisée à des fins hydrauliques pour étancher des ouvrages, drainer ou stocker de l’eau. • Les enrobés étanches : les enrobés étanches sont destinés à être mis en œuvre sur des ouvrages essentiellement en terre. Leur domaine d’emploi est vaste comme: parement amont des barrages, noyau interne des barrages, radiers et berges de canaux. • Les enrobés drainants : ces enrobés exercent la fonction de drainage et d’évacuation de l’eau sur des ouvrages spécifiques : diverses plateformes industrielles, routières et piétonnières ; talus étanche en terre homogène. Les déférents types de travaux hydrauliques à base de bitume ont été de plus en plus utilisés dans le monde, on cite :

Comme une application superficielle

➢ Revêtement superficiel : le traitement consiste en application superficielle d’un film de liant bitumineux, pour les ouvrages hydrauliques, le liant peut être soit un bitume, soit un bitume fluxé à forte viscosité. ➢ Enduit de scellement : le but d’un enduit de scellement est de rendre imperméable ou moins perméable la surface sur laquelle on applique non comme tapis protecteur, mais comme scellement. ➢ Enduit d’apprêt : un enduit d’apprêt est un traitement initial appliqué à une surface absorbante pour la rendre plus convenable à un traitement ultérieur. ➢ Enduit d’accrochage : Est assuré une bonne adhérence entre deux couches qui, pourraient ne pas être liées. Il diffère de la couche d’apprêt en ce qu’il n’agit pas par absorption partielle ou complète dans la surface sur laquelle il est appliqué, mais comme un film adhérent à la surface d’une couche inférieure sur laquelle la couche supérieure s’agrippera. ➢ Traitement du sol : on peut traiter le sol pour lui donner une grande stabilité on le rendre imperméable. Les types et catégorie de produit bitumineux utilisé dans ce but dépendent de la perméabilité du sol et des conditions climatiques.

Comme un revêtement et cuvelages

La méthode utilisée dans les constructions de revêtement hydraulique varie selon la fonction du revêtement. Les revêtements peuvent être nécessaires comme protection contre l’érosion ou l’abrasion ou pour réaliser un parement imperméable ou dans ces deux buts. Les cuvelages doivent en général être imperméables.

Comme une étanchéité des barrages

Le concept de l’asphalte comme un moyen d’étanchéité à l’intérieur de barrages en remblai a été d’abord développé en Allemagne dans les années 1960. Le premier barrage de base d’asphalte est construit par Sig. Hesselberg en 1981, cependant, Veidekke, dans une joint-venture avec Korsbrekke & Lorck, a remporté son premier contrat barrage d’asphalte de base pour la construction du barrage Riskallvatn. À partir de 1989, les activités de Veidekke et Sig. Hesselberg ont été fusionnées en une seule unité et l’internationalisation comme une activité de construction de barrages en Norvège diminué Plus d’une centaine de barrages à noyau d’asphalte ont été construits dans le monde depuis 1964, dans toutes les conditions climatiques. Tous ont un rendement exceptionnel avec une fuite négligeable. Des exemples des ouvrages réalisés avec le béton bitumineux sont mentionnés dans l’annexe 1

Conclusion

Le bitume est un produit naturel (ou d’origine naturelle) utilisé par l’homme depuis l’antiquité ; il a permis de nombreuses avancées comme la photographie, la peinture, l’isolation, la construction des routes, etc. Aujourd’hui, sur les 100 millions de tonnes de bitume consommées par an dans le monde, 85 % sont utilisés pour la construction de routes. L’utilisation de béton bitumineux dans le domaine hydraulique et trouvé dans plusieurs aspects, la construction, l’isolation et surtout comme organe d’étanchéité, où il a réussi dans de nombreux projets. Dans ce contexte, l’industrie routière a largement contribué à l’avancée des recherches scientifiques sur ce produit, en termes technologiques ou en matière de santé. Dans le chapitre suivant nous allons étudier les différents organes d’étanchéité pour un barrage en remblai.

Chapitre 1 L’utilisation du béton bitumineux dans le domaine d’hydraulique |