Les procédés actuels de mise en oeuvre des composites

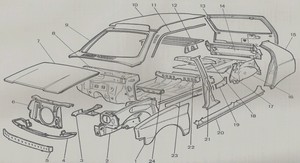

Les procédés actuels de mise en œuvre des matériaux composites peuvent être classés en deux catégories : procédés grande diffusion et procédés hautes performances. Il apparaît qu’avec les procédés actuels de mise en œuvre, les performances finales du composite et la cadence de production sont deux paramètres antagonistes, Figure 1.4. Le procédé de mise en œuvre des composites hautes performances de référence dans l’aéronautique est l’autoclave, dont le schéma de principe est présenté Figure 1.5. L’autoclave est une enceinte sous pression thermorégulée qui permet une polymérisation optimale du stratifié composite issu du drapage de préimprégnés à l’aide d’un contrôle précis de la pression dans l’enceinte, du vide dans l’outillage. Le procédé de mise en œuvre des composites à haute cadence de référence dans l’automobile est la compression des compounds par SMC/BMC tel que présenté Figure 1.5. Le compound est un semi-produit constitué d’un renfort et d’une matrice pré-mélangés et prêts pour la mise en forme [Marzano2014, Jacquinet2001]. Les principales caractéristiques de ces deux procédés de mise en œuvre sont présentées Tableau 1.Le RTM (Resin Transfer Molding), présenté Figure 1.5, est quant à lui un procédé intermédiaire au SMC/BMC et à l’autoclave en terme de qualité-cadence [Boinot1991]. Les renforts, sous forme de mats ou tissus, sont placés entre un moule et un contre moule rigides et régulés thermiquement, dans lesquels une résine de faible viscosité est injectée sous 1 à 4 bars. Le démoulage est effectué une fois la réticulation terminée. Ce procédé garantit une bonne reproductibilité et permet l’obtention de pièces composites présentant peu de porosité, ayant deux faces lisses et possédant de bonnes propriétés mécaniques et géométriques. Le RTM est ainsi bien adapté pour la réalisation de pièces de moyennes séries et est utilisé dans les secteurs aéronautiques, automobiles, sport et loisirs . . . Les développements actuellement menés sur les résines thermodurcissables et thermoplastiques ouvrent la voie à la transformation rapide des matériaux composites par ce type de procédé de mise en œuvre. Cette augmentation des cadences, tout en préservant la qualité structurelle et géométrique de la pièce moulée, passe par le développement de résines thermoplastiques (TP) réactives in-situ et d’outillages réactifs thermiquement couramment appelés outillages Heat & Cool. Le RTM traditionnel pour composites thermoducissables (TD) se fait avec des outillages en quasi-isotherme et le cycle de fabrication est ici piloté par la réactivité du système résine. Pour les résines TP, qui présentent plusieurs intérêts par rapport aux résines TD pour de nombreux marchés, les outillages devront permettre le cyclage thermique rapide, tout en garantissant une bonne homogénéité. Les principaux avantages et inconvénients du RTM sont également présentés Tableau 1.1.Les procédés utilisés pour transformer les matériaux composites, notamment pour la mise en œuvre des composites hautes performances, ne sont pas compétitifs en terme de coût-cadenceperformance vis-à-vis des matériaux et procédés usuels (métaux et alliages). En effet, aujourd’hui pour palier à la faible réactivité thermique des outillages, l’augmentation des cadences de production passe par la multiplication des postes de mise en œuvre, provoquant des coûts de production importants en terme de matériels et de main d’œuvre. Afin de répondre aux besoins à venir des industriels, il est impératif de rendre les lignes de production des composites compétitives pour permettre la mise en œuvre de structures hautes performances, à cadence importante et à coûts maîtrisés. Comme représenté en pointillés Figure 1.4, des développements et des solutions technologiques émergent quant à l’automatisation des lignes de production avec par exemple la dépose automatique par des robots de fibres sur les outillages [Kozaczuk2016] et le développement de lignes RTM hautes pressions et hautes cadences [Geiger2011,James2014,SFIP2016]. Ce contrôle du trio qualité-cadence-coût passe également par une maîtrise efficace des procédés de mise en œuvre, notamment en terme de performances liées à l’outillage : vitesse de chauffe et de refroidissement, homogénéité thermique, tenue mécanique et consommation énergétique.

Technologies Heat & Cool actuelles

Les technologies d’outillages et de mise en œuvre Heat & Cool sont des technologies permettant de réaliser la chauffe et le refroidissement de manière maîtrisée. Comme cela a déjà été étudié [Shayfull2014,Wang2014,long Wang2014], les phases de chauffe et de refroidissement de l’outillage peuvent être effectuées à l’aide de différentes technologies présentées. Un tableau comparatif de ces différentes technologies est présenté Tableau 1.2. Les phénomènes de transferts thermiques en jeu sont : — La conduction : qui est un mode de transfert thermique sans déplacement de matière et se déroulant essentiellement dans les solides; — La convection : qui est un mode de transfert thermique avec déplacement de matière et se déroulant essentiellement entre deux fluides ou entre un solide et un fluide; — Le rayonnement : qui est un mode de transfert thermique par l’intermédiaire d’ondes électromagnétiques et ne nécessitant pas de matière. Ces différentes technologies Heat & Cool de mise en œuvre des matériaux composites présentent des intérêts différents : réduction du temps de chauffe (Roctool), faibles investissements (TechniModul), séparation des fonctions thermique et mécanique pour limiter la masse à chauffer (Arrk Tooling Sermo), maîtrise de l’homogénéité thermique (Quickstep). Cependant, chacune de ces technologies présentent des contraintes fortes pouvant être problématiques pour les besoins à venir des industries aéronautique et automobile : géométries limitées à du 2D (Roctool), fluide sous pression (Quickstep), vitesses et températures d’utilisation limitées (TechniModul). L’objectif de ces travaux de thèse consiste au développement d’un outillage novateur pour la mise en œuvre des matériaux composites hautes performances reposant sur la synergie et la combinaison des avantages des solutions actuelles existantes. Comme présenté Figure 1.7 et comme cela sera présenté dans la suite de ce rapport, le concept d’outillage MATTE (Moule Autonome à Transfert Thermique Efficient) repose sur le découplage des fonctions thermiques et mécaniques par l’utilisation (i) d’une structure métallique mince pour la mise en forme et la cuisson du composite, (ii) d’un isolant rigide et d’un caison externe pour la reprise des efforts mécaniques.