Les intérêts de la logistique inverse

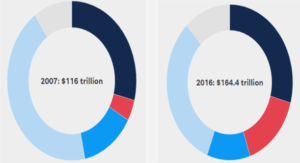

Pour régler les problèmes du réchauffement climatique et la rareté des ressources naturelles (matières premières), les gestionnaires se tournent vers la logistique inverse, ce qui fait que les problèmes de conception de réseaux manufacturiers ne sont plus abordés de la même façon. En effet, de nos jours, les aspects socio environnemental et économique du développement durable occupent une place importante dans la prise de décisions managériales ; donc l’aspect économique n’est plus le seul à être considéré. Du point de vue environnemental, la logistique inverse s’intéresse à l’émission des gaz à effet de serre et à l’écoconception des produits tout comme l’a fait Trochu Jullien (2015). Pour bien cerner les intérêts de la logistique inverse, nous verrons dans le paragraphe suivant les différents types d’activités de la logistique inverse.

Les activités impliquées dans logistique inverse

En vue des perspectives organisationnelles du développement durable, les entreprises de nos jours visent à redéfinir les activités de leurs chaînes d’approvisionnement afin de garantir un certain niveau de planification pour la récupération et le traitement des produits usagés, et ce, dans le but de réduire l’impact des incertitudes généralement rencontrées avec la logistique inverse. En assurant une intégration adéquate des activités de la logistique inverse aux activités principales, les organisations seront incitées à les structurer et à les organiser. Cela conduira les entreprises à utiliser trois principales activités après la collecte et le tri des produits en fin de vie, à savoir la réutilisation, la refabrication et le recyclage.

La collecte et le tri des produits en fin de vie

Le déploiement de biens peut influencer de manière considérable et positive les comportements de rachat des produits chez les clients et fournir des preuves que certains d’entre eux devraient être considérés comme prioritaires dans le processus de retour (Griffis, Rao, Goldsby, & Niranjan, 2012) ; en effet les produits sont collectés auprès d’eux, puis des processus appropriés sont effectués afin que le recyclage soit fait de manière écologique (Govindan, Soleimani, & Kannan, 2015). La collecte des produits usagés a un objectif bien ciblé : elle sert à la consolidation des retours. Effectivement, les activités de récupération et de traitement des produits usagés ne deviendront bénéfiques que si la quantité des produits retournés a pu être cumulée. Toutefois, les activités de collectes peuvent avoir un impact défavorable sur le service de la clientèle lorsqu’elles sont mal abordées.

Par exemple, en restreignant le nombre de points de collecte, on obligera les clients à assumer des frais supérieurs pour retourner leurs produits. Le nombre de produits retournés pourra alors être moindre, ce qui aura un impact sur les coûts de traitement. Dans ce cas, une solution devrait être proposée par l’entreprise afin de renforcer le rapport client et entreprise. Cette solution pourrait être de proposer une valeur aux clients dans le but de les inciter à retourner les produits usagés. Cela permettra aux organisations d’œuvrer dans le domaine du social et de s’assurer que les activités soient réalisées de manière efficiente. Après avoir collecté les produits usagés, une activité de tri est mise en place pour les orienter vers les lignes adéquates de récupération. Le choix des alternatives de traitement des produits récupérés constitue toutefois une tâche complexe, plus particulièrement lorsqu’il s’agit d’orienter les produits récupérés dans la suite de leur cycle de vie, étant donné la multitude de facteurs à considérer (Krikke, van Harten, & Schuur, 1998). Selon Chouinard (2003), les divers facteurs dont il faut tenir compte sont les suivants :

• La faisabilité technique :

• Caractéristiques du produit récupéré (spécificités techniques, raison du retour, état, loi de dégradation) ;

• Procédures de désassemblage ;

• Ressources disponibles (équipements, main-d’œuvre, etc.) ;

• La faisabilité commerciale ;

• Débouchés au niveau de la boucle d’approvisionnement (boucle ouverte ou fermée) ;

• Politique de l’organisation ;

• Impact de la réintégration des produits sur le marché ;

• La faisabilité environnementale ;

• Respect des contraintes législatives ;

• Disposition propre des produits et de leurs composants ;

• Le flux de matériel ;

• Approvisionnement approprié en produits et composants inutilisés ;

• Demande pour les produits, les composants ou les matériaux valorisés ;

• Niveau des stocks ;

• Les coûts et les bénéfices économiques et environnementaux.

La réutilisation

La réutilisation est la seule activité qui permet de revaloriser un produit usagé dans un but de le revendre sur le marché au même titre que le produit originel. Souvent, la réutilisation fait appel à des opérations simples telles que le nettoyage ou une maintenance mineure lorsqu’il s’agit d’un produit retourné parce qu’il ne respecte pas les besoins de la clientèle. La réutilisation concerne aussi le démantèlement des produits non récupérables en pièces détachées dans le but de les réutiliser. Cependant, l’avantage est moindre lorsqu’une main d’œuvre de plus en plus spécialisée est exigée, comme c’est souvent le cas dans le cadre des activités de refabrication (Chouinard, 2003).

La refabrication

La refabrication est un processus qui fait appel à des activités telles que le reconditionnement, le réassemblage, la cannibalisation et le recyclage dans le but de retraiter et de réutiliser des produits récupérés dans une fonction similaire ou différente de celle pour laquelle ils ont été conçus. Toutefois, ces activités n’étant pas exclusives, on peut effectuer des activités de recyclage avec les produits destinés au reconditionnement ou au réassemblage. Cependant, différents niveaux de recyclage sont nécessaires afin d’effectuer ces activités. La refabrication offre diverses alternatives de valorisation, soit celles qui peuvent s’appliquer aux produits jamais utilisés par les clients ou des produits qui ont été retournés par les clients.

Le recyclage

Selon Rogers & Tibben-Lembke (1999), le recyclage est une activité qui collecte et démantèle les produits en fin de vie en vue de les réduire en matériaux (matières premières). Ces matériaux servent éventuellement à la fabrication de nouveaux produits. Les matériaux ainsi recyclés peuvent être contrôlés de manière à alimenter exclusivement les activités de production de la chaîne originale d’approvisionnement, créant ainsi une boucle fermée d’approvisionnement, ou encore servir à une réutilisation diffuse, dans le cadre d’une boucle ouverte d’approvisionnement. Comme c’est le cas dans l’industrie du papier ou de l’aluminium (Chouinard, 2003).

L’élimination des déchets

L’élimination des déchets constitue la dernière étape où passe les produits usagés. Cette étape consiste à la suppression sécuritaire des déchets produites par les activités préalablement décrites. Elle comprend notamment l’entreposage des déchets en lieu sécuritaire pour les matières dangereuses, l’incinération ou l’enfouissement.

INTRODUCTION |

Merci pour ces détails sur les bienfaits apparents de la logistique inverse