Le traitement des produits avant l’exportation

Le cycle de traitement des produits

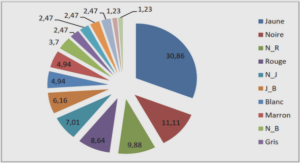

La réception Après le stockage dans des bacs isothermes, les crevettes qui répondent aux normes sont mises sous glace, elles sont transportées par des bateaux vers l’usine. Les bacs isothermes sont déchargés et amenés vers le hangar de réception, dès l’arrivée au port de l’usine. Le déglaçage, le rinçage et le refroidissement A l’usine, les crevettes sont débarquées et déglacées, ensuite lavées sur un tapis roulant mécanique, avec des jets d’eau réfrigérée, sans interruption, avant de subir un refroidissement par trempage dans un bain glacé. Le triage Une fois que le refroidissement est terminé, elles sont triées suivant leurs états, leurs couleurs, en référence aux normes organoleptiques fixées dans les spécifications des produits finis. Le calibrage Les fourchettes fixées dans la spécification des produits finis sont groupées en fonction de leurs tailles et de leurs poids, par le biais d’une calibreuse mécanique. Le calibrage, c’est le nombre moyen de crevettes d’une même taille, contenues dans un kilogramme. Le pesage et le conditionnement Cela consiste à peser les crevettes calibrées sur des balances électroniques, en respectant les fourchettes de poids fixées par type de produits, suivant les commandes des clients. Ensuite, elles sont rangées dans diverses moules de congélation, ou directement dans des barquettes perforées. Les produits sont ensuite sortis à -18°C du tunnel de congélation (température à cœur). Ils sont mis en boites ou inners, puis groupés dans des cartons appelés Master cartons. En effet, si l’emballage les protège, le conditionnement fait vendre (une sorte de présentation). La Congélation et le stockage Durant son passage dans le tunnel de congélation, la température des crevettes baisse rapidement, avec une durée de passage optimale d’une heure quinze minutes. Cette congélation rapide, à l’aide d’une technologie de pointe, permet de conserver la fraîcheur initiale du produit, jusqu’aux consommateurs, à condition, bien évidemment, que la chaîne de froid, pendant tout le trajet qu’il va suivre, à sa sortie de l’usine, soit bien respectée. Si les produit sont bien emballés, ils sont conservés dans une chambre froide à -25°C, avant de les exporter.

L’Exportation

L’exportation de ces produits est assurée par l’outillage informatique, doté du logiciel « MAHAVOKATRA », logiciel conçu par gnosys.

La commande des reefers

Les reefers sont de terme technique anglaise qui signifie conteneur réfrigéré. Il y deux sortes de reefer : Prévision annuelle 4500 tonnes Année 2005 : + 475 T de la prévision annuelle Année 2006 : + 3000 T de la prévision annuelle Année 2009 : = à la prévision annuelle Année 2007 : + 2923 T de la prévision annuelle Année 2008 := à la prévision annuelle 24 • F.C.L : conteneur de 40 pieds, réservé au groupage • L.C.L : conteneur de 20 pieds utilisé normalement par une seule personne Aqualma commande les reefers auprès des compagnies de navigation ; ces reefers sont envoyés aux sites (Besalampy et Mahajamba) et sont retournés après remplissage des produits à exporter.

Le chargement des containers

Les containers réfrigérés sont chargés sur des bateaux par des manutentionnaires, sous la surveillance de l’équipe d’Aqualma qui veille au bon déroulement du chargement, avec à l’appui les documents du dédouanement.

Le transfert de reefer (container) du site vers Mahajanga

Après empotage, les containers sont amenés vers Mahajanga pour que l’on puisse les exporter vers l’extérieur. Au départ de Besakoa ou Besalampy, le container porte un numéro de transport sur Mahajanga. Et au départ définitif pour l’extérieur, on lui donne un autre numéro qui marque : le pays de destination, l’armateur ou compagnie propriétaire du container, le mouvement de la température. (On envoie un thermomètre par container). La température ne doit pas être plus de – 18°C, le service logistique de Mahajanga effectue les opérations de transit d’exportation, après l’approbation de l’IPM. Les produits dont les résultats ne sont pas satisfaisants doivent retourner sur site. Et si les critères exigés par le référentiel de Label Rouge ne sont pas remplis, ils sont écartés et deviennent des produits ordinaires c’est-à-dire des produits destinés aux marchés locaux.

L’empotage

Avant l’exportation des produits, le service qualité effectue des contrôles sur les produits finis, avant de sceller ou empoter les conteneurs par les services mixtes : douanes, vétérinaire, en présence du responsable de l’exportation et de la qualité. Le contrôle qualité se fait dans des laboratoires spéciaux. Les produits subissent deux types de contrôle officiel.

REMERCIEMENTS |