Le moussage des mélanges de biopolymères à base de PLA

Quelle compatibilité entre le PLA et le TPS lors du procédé d’extrusion-moussage ?

Conditions d’extrusion lors du moussage des mélanges PLA / TPS

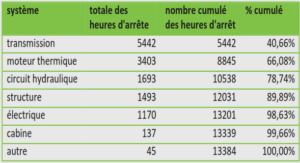

Il a été expliqué dans le chapitre Matériels et Méthodes que des masterbatch ont été réalisés pour les mélanges PLA / TPS. Dans la table 4.1, les conditions d’extrusion-moussage, notamment la gamme de température et de concentration CO2sont indiquées. En comparant ces valeurs avec celles du PLA de la table 3.1, (page 78), il est remarqué que les températures de début d’extrudeuse sont plus basses. En effet, il a été nécessaire de les diminuer pour éviter la dégradation du TPS et pour ne pas avoir de la matière trop fluide en sortie d’extrudeuse.La figure 4.1 montre la pression P4 en fonction de la température de la filière. Comme lors des essais avec le PLA seul, la pression reste relativement faible et constante (autour de 5 MPa) aux hautes températures. À plus basse température, la pression augmente d’autant plus vite que la température est basse. Ce phénomène est particulièrement important avec le mélange 80PLA-20TPS. Par ailleurs, la pression pour le PLA seul avec le CO2 était de l’ordre de 9 MPa, avec la diminution en température, elle pouvait monter jusqu’à 16 MPa (cf. figure 3.1, page 78). La pression avec les mélanges est donc plus basse que pour le PLA seul, ce qui témoigne d’une plus faible viscosité. Cette diminution de la viscosité peut être attribuée à la migration des plastifiants du TPS dans le PLA.

Réalisation des échantillons PLA / TPS par extrusion-moussage

Les échantillons collectés en sortie d’extrudeuse, ainsi que les conditions opératoires associées, sont répertoriés dans la table 4.2. Le débit massique en sortie de filière reste relativement constant pour le mélange 80PLA-20TPS, sauf pour le dernier échantillon. Les valeurs sont très proches de celles pour le PLA seul (cf. table 3.2, page 79). Pour le mélange 50PLA-50TPS, le débit massique en polymère est plus important en sortie de filière et, ici aussi, il diminue pour les échantillons fabriqués à basse température. La fraction massique en CO2 est comprise entre 3 et 11 % pour le mélange 80PLA-20TPS et entre 3 et 6 % pour le mélange 50PLA-50TPS. Pour les calculs de la porosité et de l’expansion, les masses volumiques de référence des mélanges non moussés ont été prises respectivement égales à ρ H20 80PLA-20TPS = 1, 2649 g cm−3 et ρ H20 50PLA-50TPS = 1, 3403 g cm−3 et les longueurs de référence d’un échantillon obtenu en 30 s à 140 ◦C sans CO2 sont égales à 1,19 m et 1,04 m respectivement.

Caractérisation morphologique de la structure des mousses de PLA / TPS

L’interprétation des résultats des mélanges PLA / TPS va débuter par la caractérisation morphologique des mousses. En effet, la littérature a montré le peu d’affinité entre ces deux polymères lorsqu’ils sont utilisés sans agent compatibilisant. Les figures 4.2 et 4.3 montrent les microphotographies MEB des mousses PLA / TPS et attestent effectivement du manque d’affinité entre les deux polymères. i) Le mélange 80PLA-20TPS La figure 4.2 montre plusieurs microphotographies MEB de différentes mousses. Avec la diminution de la température, la taille des cellules semble diminuer et la nucléation est plus importante. Étonnamment, à la différence des images MEB du PLA seul, les pores semblent non déchirés indépendamment de la température. Ces images attestent du peu de compatibilité entre les deux polymères car de larges domaines non-moussés sont observés. Le chapitre précédent ayant mis en évidence le faible moussage du TPS, il est donc fort probable que ces domaines soient composés de TPS. En outre, une distribution non homogène de tailles de cellules est observée. Des résultats similaires ont été obtenus par Mihai et al. [Mihai2007] et l’ajout de PLA-g-AM permettait d’avoir une structure plus homogène. ii) Le mélange 50PLA-50TPS La figure 4.3 illustre également le peu d’affinité entre les deux polymères. En effet, la structure pour les mousses 50PLA-50TPS est très grossière, de gros cratères sont visibles. La structure apparaît ouverte et déchirée pour tous les échantillons. Ces images confirment qu’il serait utile d’ajouter un agent couplant pour améliorer l’interface entre les deux matériaux. Ces microphotographies peuvent laisser penser que les propriétés des mousses ne seront pas très bonnes.

Influence de la température sur la porosité des mousses de PLA / TPS : un comportement différent selon la proportion de TPS

Porosité et expansion totale

Les figures 4.4 et 4.5 montrent la porosité et l’expansion totale en fonction de la température de filière pour les deux mélanges. Le comportement n’est pas le même pour ces deux mélanges.

Le mélange 80PLA-20TPS : un comportement très proche de celui du PLA

Pour ce mélange, la figure montre un comportement très proche de celui du PLA seul. Avec la diminution de la température, la porosité augmente, et en deçà de la température seuil de 109 ◦C elle atteint des valeurs supérieures à 91 %, avec un maximum de 96,3 % pour une température de 95 ◦C. Avec une plus forte diminution en température, la porosité diminue légèrement jusqu’à des valeurs de 94 %. Le même phénomène est observable pour l’expansion totale (cf. figure 4.5) qui atteint une valeur de 27 avant de diminuer. Cette diminution de porosité et d’expansion est associée à l’augmentation de la résistance à l’état fondu aux basses températures. Ces résultats sont très intéressants car, malgré l’incompatibilité entre les deux polymères qui a été identifiée précédemment sur les images MEB, des porosités aussi élevées que 96 % ont été obtenues et ces résultats sont très proches des résultats de Mihai et al. [Mihai2007]. Dans leur publication, une masse volumique de 34 kg m−3 avait été obtenue pour des mousses composées de 67 % de PLA et 33 % de TPS. En calculant la porosité à l’aide de l’équation (2.3.1) (page 61), et de la masse volumique indiquée précédemment (ρ H20 80PLA-20TPS = 1, 2649 g cm−3 ), la porosité pour leur mousse 67PLA-33 TPS est de l’ordre de 97 %. Lorsque les auteurs ont ajouté l’agent compatibilisant PLA greffé par de l’anhydride maléique (PLA-g-AM) dans la matrice PLA à des teneurs entre 50 et 100 %, la masse volumique a diminué à 25 kg m−3 , correspondant à une porosité finale de 98 %. Ceci indique que le PLA-g-AM a une faible influence en ce qui concerne la porosité pour cette teneur en TPS de 33 %. La différence notable, par rapport aux résultats obtenus avec le PLA seul, est la température seuil associée à cette diminution de porosité et d’expansion. En effet, pour le PLA, il fallait être à des températures inférieures à 109 ◦C pour observer cette diminution de la porosité, tandis que pour le mélange 80PLA-20TPS, il faut être à des températures inférieures à 95 ◦C. Il est possible que l’incorporation du TPS dans la matrice PLA ait changé les propriétés rhéologiques du PLA, notamment la résistance à l’état fondu et qu’il faille donc être à une température plus basse pour avoir moins de perte de gaz. Li et Huneault [Li2011b] ont effectivement observé que la viscosité du PLA diminuait avec l’ajout de TPS mélangé avec différents plastifiants. La diminution de viscosité était particulièrement remarquable lorsque le glycérol seul était utilisé. Dans notre cas, il a été observé que la pression dans la filière était plus basse pour le mélange 80PLA-20TPS que pour le PLA seul, confirmant bien une baisse de la viscosité.