L’analyse vibratoire des machines tournante

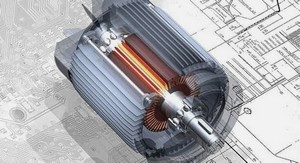

L’introduction Une entreprise doit exploiter ces équipements d’une manière efficace dans le but d’améliorer la qualité et le coût du produit et augmenter aussi la production. Une bonne gestion de la maintenance des équipements est le meilleur moyen qui permet d’atteindre cet objectif en prenant en considération les aspects techniques, économiques et financiers des différentes méthodes utilisées. Le niveau de performance d’une installation industrielle dépend directement de la fonction maintenance. L’optimisation de cette dernière est une opération complexe car elle doit prendre en considération des critères parfois contradictoires tels que la disponibilité et les coûts [12], [13]. Les critères qui influent sur la maintenance d’une installation industrielle sont : le type de maintenance, les types de tâches et leur fréquence et aussi le niveau d’intervention. L’objectif principal de la maintenance est de réduire au minimum la défaillance des équipements pour éviter les arrêts de production. L’augmentation de la fiabilité des équipements et la maitrise des défaillances et des pannes dépend du développement de la maintenance préventive. La maintenance joue un rôle très important dans le domaine industriel, la plus parts des industries appliquent la politique de maintenance pour réduire ou éliminer les réparations inutiles, empêcher les pannes des installations industrielles et minimiser l’impact négatif de l’opération de maintenance sur le rendement des entreprises. La maintenance préventive conditionnelle est la plus utilisable dans les différents organismes industriels car sa surveillance et son suivi ne nécessitent pas l’arrêt de production. Généralement la machine tournante en opération génère des efforts qui causent par fois la défaillance des éléments de la machine. Pour réaliser un bon diagnostic, il faut choisir l’outil de la maintenance préventive conditionnelle tel que l’analyse vibratoire, analyse des huiles, thermographies …etc. Pour la détection précoce de la plupart des défauts rencontrés sur les machines de production, il faut réalisées des mesures suivi par des techniques d’analyse sur les machines en fonctionnement (par exemple l’analyse vibratoire). Les différents défauts captés par la technique de l’analyse vibratoire sont : le désalignement des arbres, le mauvais accouplement des machines, la dégradation des accouplements, les jeux, l’usure des roulements et même les défauts électriques peuvent être détectés suffisamment tôt pour planifier une intervention avant la panne. Dans ce chapitre, l’analyse vibratoire est largement décrite et expliquée pour montrer son importance dans le but de prévoir et détecter les pannes des équipements (maintenance préventive conditionnelle). Cette méthode est riche en information et son objectif principal est d’éviter les pannes des machines tournantes.

La maintenance et ses type

La définition de la maintenance

La maintenance est définie dans la norme NF EN 13306 comme un ensemble de toutes les actions techniques, administratives et de gestion pendant la durée de vie d’un bien, destinées à le maintenir ou le rétablir dans un état dans lequel il peut accomplir une fonction bien déterminée [14].

Les méthodes de gestion de maintenance

Deux directions concernant les procédures de maintenance dans l’industrie sont nécessaires: La première, pendant l’arrêt ou le ralentissement de la production, les ingénieurs de maintenance profitent pour inspecter les machines. La seconde approche est de réagir à une panne lorsqu’elle se produit

Les différents types de maintenance

L’organigramme illustré dans la Fig. I.1 montre les deux types de maintenance (préventive et corrective) et résume leur fonction. On remarque que la maintenance préventive est divisée en deux types de maintenance : 1- maintenance systématique, 2- maintenance conditionnelle qui conduit à la maintenance prévisionnelle programmée pour diagnostic précis de l’état de l’installation effectué pendant le fonctionnement. Fig. I.1. L’organigramme des différents types de maintenance

La définition de la maintenance corrective

La norme NF EN 13306 définit la maintenance corrective comme suit : exécution d’une opération après détection d’une panne pour remettre un bien dans un état dans lequel il peut accomplir une fonction requise [14]. Dans ce type de maintenance on attend l’apparition de la panne pour intervenir. On distingue deux aspects de maintenance : la maintenance palliative et la maintenance curative. Maintenance palliative : est définit par l’opération de dépannage dans le cas d’une panne partielle, son objectif est de gommer les conséquences de la panne et permettre au matériel de fonctionner jusqu’à l’arrêt préventif. Maintenance curative : est définit par l’opération de réparation dans le cas d’une panne totale, le but de cette maintenance est de remettre le matériel en marche

La définition de la maintenance préventive

La maintenance préventive destinée à minimiser la probabilité de défaillance ou la dégradation du fonctionnement d’un bien [15]. Les opérations de cette maintenance sont réalisées par des interventions prévues, préparées et programmées selon des critères différents pour éviter la défaillance probable. Il existe plusieurs opérations de maintenance préventive [16]: – le nettoyage, – lubrification des points de frottement, – la visite et l’inspection réalisées à l’arrêt et en marche, par les utilisateurs comme par les professionnels de la maintenance, – le contrôle, – la révision partielle ou totale, – l’analyse des vibrations (mesure) et des huiles. Dans ce type de maintenance on distingue :

La maintenance préventive systématique

La maintenance préventive systématique définit par la norme AFNOR X 60-010 [17] comme étant un ensemble des activités correspondantes déclenchées selon un plan établi à partir d’un nombre prédéterminé d’unité d’usage. Les changements des pièces et des fluides ont lieu quel que soit leurs états de dégradation, et ce de façon périodique.

La maintenance préventive conditionnelle

Cette maintenance se traduit par une surveillance des points sensibles des équipements et définit par la norme AFNOR X 60-010 [17] comme étant un ensemble des activités de maintenance déclenchées selon des critères prédéterminés et significatifs de l’état de dégradation du bien ou du service.