Comparaison type continu et discontinu

Chaque type de production possède ses avantages et ses inconvé-nients. Aussi est-il intéressant d’étudier conjointement les deux typologies : continue et discontinue.

On définit un indicateur – le ratio d’efficacité du processus – qui per-met de déterminer le rapport entre le temps de présence d’un produit dans le système et le temps pendant lequel une valeur ajoutée a été apportée au produit.

Ratio d’efficacité du processus (parfois appelé ratio de tension des flux) :

temps de travail effectif

REP = ————————————————————————————————————————————-temps total y compris les temps d’attente

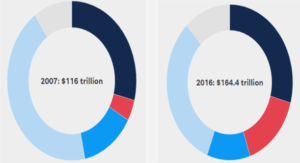

Lorsqu’on observe la figure 2.4, on s’aperçoit qu’il vaut mieux avoir à gérer des processus continus plutôt que des processus discontinus. Ne peut-on pas transformer un processus discontinu en un processus continu ? On peut considérer que la technologie de groupe (voir §6 de ce chapitre) permet d’adopter cette démarche. En voici la démonstration : on recherche, par exemple, à l’intérieur d’un atelier de mécanique (organisation discontinue) toutes les pièces qui ont la même gamme (ou une gamme similaire). On regroupe ensuite les machines en cellule de production dans laquelle on retrouve une orga-nisation continue. On a bien transformé un processus discontinu en un processus continu.

Ce regroupement présente principalement cet avantage d’augmenter le ratio d’efficacité et donc de diminuer les délais et les en-cours. Cepen-dant, le revers de la médaille est constitué par la perte de souplesse introduite en figeant les machines dans la cellule de production.

Dans une organisation classique, un tour, par exemple, est capable d’usiner la plupart des pièces tournées de l’atelier. Dans une organisa-tion de type cellule flexible, il devient très difficile de faire exécuter au tour intégré à la cellule des pièces ayant des gammes différentes de cel-les retenues, ou on prend le risque de désorganiser la cellule.

On notera le compromis difficile à trouver entre les deux solutions extrêmes suivantes :

• une grande flexibilité mais une organisation complexe et une réactivité faible ;

• une flexibilité plus faible, mais une organisation et une gestion considérablement allégées et une réactivité plus grande.

Lorsqu’on compare les différents types de production (continue, dis-continue et par projet), on note une relation étroite entre le coût et le volume de production (figure 2.5).

Pour les faibles volumes, une production par projet sera plus avanta-geuse (fabrication d’une Formule 1). Si le volume augmente, on pas-sera par la production en discontinu (fabrication d’une Ferrari) et, si les volumes deviennent très importants, on passera à la production en continu (fabrication d’une Twingo).

Un des points épineux est le passage du fonctionnement en continu au fonctionnement en discontinu car ce dernier offre des avantages de flexibilité qu’il faut pouvoir conserver le plus longtemps possible.

Classification selon la relation avec le client

Dans la classification selon la relation avec le client, on distingue trois types de production et de vente :

• vente sur stock ;

• production à la commande ;

• assemblage à la commande.

Vente sur stock

Le client achète des produits existant dans le stock créé par l’entre-prise. On retient ce type de production pour deux raisons principales :

Lorsque le délai de fabrication est supérieur au délai de livraison réclamé ou accepté par le client (poste de radio, vêtement de confec-tion…). Il faut alors produire à l’avance pour satisfaire le client en s’appuyant sur des prévisions.

Pour produire en grande quantité et ainsi diminuer les coûts (tirage d’un livre en 5000 exemplaires).

Production à la commande

La production à la commande n’est commencée que si l’on dispose d’un engagement ferme du client. On évite alors (sauf cas d’annula-tion) le stock de produits finis. Ce type de production est préférable au type « vente sur stock », car il conduit à une diminution des stocks, donc des frais financiers. Ainsi, on aura tout intérêt à choisir ce type de production lorsque cela sera possible, c’est-à-dire lorsque le délai de mise à disposition correspondant au délai de production est accepté par le client. Cette organisation est obligatoire pour les produits non standards.

Assemblage à la commande

Ce type de production se situe entre les deux premiers. On fabrique sur stock des sous-ensembles standards. Ces sous-ensembles sont assem-blés en fonction des commandes clients. Cette organisation permet de réduire de façon importante le délai entre la commande et la livraison d’un produit. En effet, le délai apparent est réduit à l’assemblage des sous-ensembles. Cette organisation réduit la valeur des stocks et per-met de personnaliser les produits finis en fonction des commandes clients.

Comparaison sur stock à la commande

Il est évident qu’une entreprise a tout intérêt à ne produire que ce qui est acheté. Pour cela, il faut que son délai de production soit inférieur au délai acceptable par le client.

Exemples de délai acceptable :

• boîte de petits pois, délai 0 ;

• cuisine équipée, délai 6 semaines ;

• automobile, délai 6 semaines.

Les différentes organisations de la production

Implantation en sections homogènes

C’est l’implantation (figure 2.3) que l’on rencontre le plus dans le cas des processus discontinus. Elle résulte de l’organisation taylorienne qui a prévalu dans nos sociétés pendant plusieurs décennies. On regroupe les machines ayant la même technique, ou les mêmes fonc-tions. Ainsi, dans un atelier de mécanique, on regroupe les fraiseuses, les tours, etc.

On regroupe également les machines sur des critères de qualité (pré-cision) ou de capacité. En règle générale, le montage y est nettement séparé de la fabrication, la réception des matières premières et des pro-duits achetés y est centralisée en un lieu unique (ce qui est souvent justifié par un contrôle de réception).

Avantages principaux :

• Regroupement des métiers – les personnes travaillant dans un secteur sont des professionnels de ce type de machine. Ils peu-vent facilement passer d’une machine à l’autre.

• Flexibilité – l’implantation est indépendante des gammes de fabrication, il est donc possible de fabriquer tous les types de produits utilisant les moyens de l’atelier sans perturber davan-tage le flux.

Inconvénients principaux :

• Flux complexes – dans ce type d’implantation, les flux sont com-plexes avec de nombreux points de rebroussement, d’accumula-tion.

• En-cours importants – c’est la conséquence logique de la com-plexité des flux. Ils se transforment nécessairement en délais de production importants.

Implantation en lignes de fabrication

On trouve principalement ce type d’implantation dans les processus continus.

Les machines sont placées en ligne dans l’ordre de la gamme de fabri-cation.

Ce type d’implantation possède les avantages suivants :

• pas de point de rebroussement ;

• flux faciles à identifier.

Cependant, l’implantation étant spécialisée pour un produit ou une famille de produits, la flexibilité de ce type d’implantation est extrême-ment limitée.

Implantation en cellules de fabrication

Une implantation en cellule est constituée de petits ateliers de produc-tion spécialisés de façon à réaliser entièrement un ensemble de pièces. On appelle également ces cellules des îlots de production. C’est un compromis entre la ligne et l’implantation fonctionnelle. Ce type d’implantation permet de diminuer considérablement les stocks et le délai dans le cas des processus discontinus.

Aménagements d’une cellule

L’aménagement des cellules peut être très différent d’un cas à l’autre.

La figure 2.9 montre les principaux types d’aménagement.

Figure 2.9 – Les principaux aménagements de cellules

Aménagement en ligne droite

Réception Expédition

Aménagement en U

Aménagement en serpentin

Aménagement circulaire

La cellule en U est extrêmement intéressante dans le cas de production de petite et moyenne série. Ses principaux avantages en sont :

• Communication importante entre les opérateurs situés à l’inté-rieur du U, ce qui permet d’anticiper l’apparition de problèmes.

• Facilité de faire passer de nombreuses gammes dans la cellule même si certaines machines ne sont pas utilisées.

• Facilité de faire varier la capacité de la ligne en faisant varier le nombre d’opérateurs. À la limite, un seul opérateur au centre peut faire fonctionner l’ensemble de la ligne à vitesse réduite.

• Unicité de la zone de déchargement des matières premières et de sortie des produits finis qui entraîne un gain dans le déplace-ment.

Conception d’une unité moderne de production

Les principes de base

La conception d’une bonne implantation d’un système de production doit être guidée par quelques principes de base :

• Tout déplacement qui n’amène pas de valeur ajoutée à une pièce est un gaspillage ; il faut le supprimer dans la mesure du possi-ble.

• Une pièce ne devrait jamais être déplacée deux fois sans apport de valeur ajoutée entre les déplacements.

• Une bonne implantation est une implantation dans laquelle le cheminement des pièces est évident.

Pour illustrer ces principes, on peut caricaturer une bonne implanta-tion de la façon suivante : si en regardant l’implantation des machines, je suis capable de comprendre la gamme de fabrication, alors l’atelier est bien implanté.

Si ce type d’implantation est « facile » à réaliser dans les processus continus, ce n’est pas aussi simple dans le cas des productions discon-tinues.

Les problèmes des implantations en sections homogènes

Ce type d’implantation provient du modèle taylorien : faire exécuter des tâches répétitives très spécialisées au personnel de chaque secteur. En règle générale, ce type d’implantation a pour effet d’augmenter les trajets des matières et des produits.

Les pièces passent par exemple par le secteur des tours, puis par le sec-teur des fraiseuses. Elles contournent nécessairement toutes les frai-seuses qui ne les concernent pas pour atteindre celle qui doit les traiter !

Les déplacements étant longs (donc coûteux), on cherche à les optimi-ser en utilisant la fabrication par lots. Ce type de fabrication entraîne des délais de production et des niveaux de stock élevés. La figure 2.10 montre la différence que présente une production sans transport et enchaînée par rapport à une production par lots avec transport. Bien que théorique, ce schéma montre clairement la direc-tion qu’il faut prendre : il faut fluidifier le trafic des pièces dans l’ate-lier. Cela consiste à :

• enchaîner les opérations ;

• supprimer les stocks intermédiaires ;

• réduire au strict minimum les opérations de manutention ;

• simplifier le flux des pièces ;

• faciliter le suivi de production.

Pour cela, voici les grandes orientations que l’on doit prendre :

• la séparation des usines ;

• la séparation géographique des fabrications de produits différents ;

• la décentralisation des activités de stockage et d’expédition ;

• le dédoublement de certaines machines.

La séparation des usines

Une usine présente souvent un mélange de plusieurs types de produc-tion. Or, comme nous l’avons déjà signalé, à chaque type de produc-tion correspond un type de gestion et un type d’implantation. Pour clarifier la situation, il ne faut pas hésiter à créer au sein de la même usine plusieurs « micro-usines » ayant chacune sa spécificité.

Ainsi, schématiquement, les produits fabriqués en grandes séries pour-ront être implantés en ligne de fabrication, les séries moyennes en cel-lules, et on conservera l’implantation fonctionnelle pour les petites séries.