Introduction :

« Kanban » est un mot japonais qui signifie étiquette, carte. La méthode Kanban fonde tout son fonctionnement sur la circulation d’étiquettes. Elle s’est développée au Japon après la deuxième guerre mondiale. Elle a été élaborée par M. Ohno dans l’entreprise Toyota Motor Company où elle a commencé à bien fonctionner dès 1958. Toujours en application, Toyota continue de faire évoluer l’application du système depuis environ 40 ans.

M. Ohno, a constaté que « les gens des usines ont toujours tendance à faire la surproduction » et il a alors recherché le moyen qui permet de produire :

– le produit demandé

– au moment où il est demandé

– dans la quantité demandée

La méthode Kanban considère que « Fabriquer prématurément est aussi mauvais que fabriquer en retard. Tous les stocks sont des ennemis pour des raisons financière et d’adaptation à la demande ». Dans un atelier de production, cela se traduit par le fait qu’un poste amont ne doit produire que ce qui lui est demandé par son poste aval qui ne doit lui même produire que ce qui lui est demandé par son propre poste aval et ainsi de suite… le poste le plus en aval ne devant produire que pour répondre à la demande des clients. Dans ce contexte, la production est donc TIRÉE vers l’aval à partir des commandes. Il faillait trouver un système d’information qui fasse remonter rapidement les besoins de l’aval vers l’amont. Ce système d’information porte donc le nom : système Kanban.

Système Kanban :

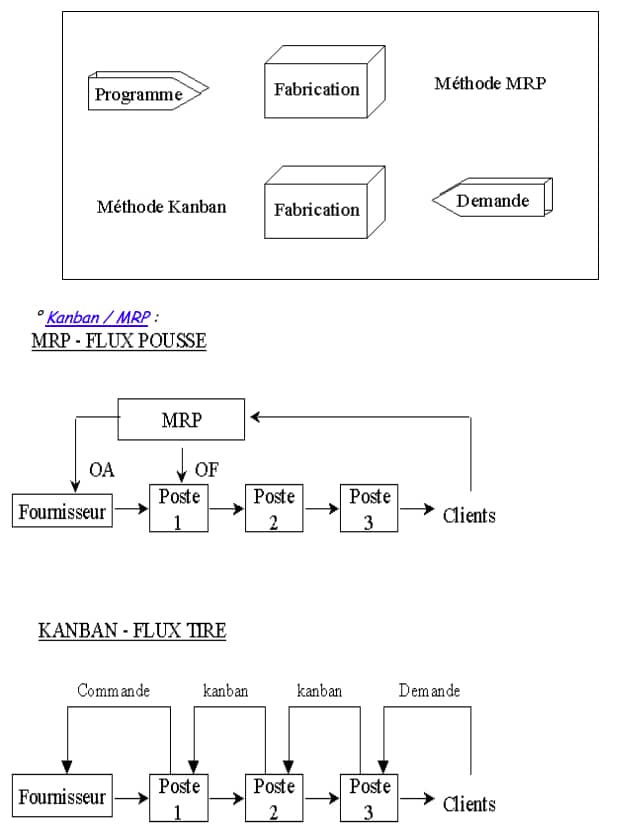

° Flux poussé / flux tiré :

Dans la gestion de production moderne, il existe deux philosophies fondamentalement différentes pour lancer la fabrication :

– Flux poussé

– Flux tiré

La méthode la plus connue pour gérer la production en flux poussé est la méthode MRP (ou MRP II). La méthode Kanban permet de lancer la fabrication en flux tiré. Ces deux philosophies sont contraires mais complémentaires. Il est possible de les combiner, alors on parle de convivialité MRP – Kanban.

Description du système Kanban:

Dans le détail, si l’on observe ce qui se passe entre deux postes de travail consécutifs, on peut observer que (voir la figure ci-après) :

– Le poste n°3 consomme des pièces usinées par le poste n°2. Chaque fois qu’il utilise un container de pièces il détache de celui-ci une carte kanban qu’il renvoie au poste n°2.

Cette carte kanban constitue pour le poste n°2 un ordre de fabrication d’un container de pièces.

– Quand le poste n°2 a terminé la fabrication du container, il attache à celui-ci le kanban.

Le container est alors acheminé vers le poste n°3.

– Entre deux postes de travail, circule un nombre défini de kanabns (donc des containers).

– Un kanban particulier (par exemple pour une référence de produit) ne circule qu’entre deux postes de travail spécifiques (il apparaîtra donc sur le kanban l’adresse du poste amont et l’adresse du poste aval entre lesquels il circule).

– Les kanbans sont donc (i) soit attachés à des containers en attente devant le poste n°3; (ii) soit sur le planning à kanbans au poste n°2 en attente d’usinage de pièces.

Planning à kanbans :

Le planning à kanbans doit être placé à proximité du poste de travail. Il permet de :

– visualiser les kanbans en attente de réalisation;

– être informé des problèmes du poste aval (par exemple : non retour de kanbans);

– définir une priorité pour le lancement en fabrication;

– connaître la situation d’en-cours :

STOCK D’EN-COURS = (A-B) x C

A : quantité totale des kanbans en circulation entre deux postes

B : quantité de kanbans sur le planning

C : quantité de pièces contenues dans un container.