Cours initiation au béton armé en pdf, tutoriel & guide de travaux pratiques en pdf.

Introduction et historique

Le béton armé correspond à un mariage judicieux de matériaux aux caractéristiques complémentaires : l’acier pour sa capacité à résister aux contraintes de traction et le béton pour sa capacité à résister à la compression. Le béton étant lui-même un mélange intelligent de granulats, de ciment et d’eau. Le ciment et l’acier résultent quant à eux de processus de fabrication spécifiques.

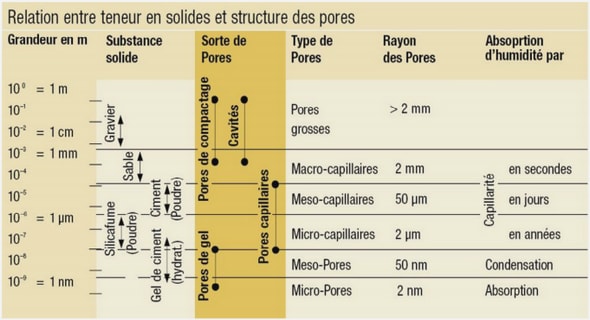

Les méthodes de composition de béton permettant d’obtenir les performances voulues sont très élaborés. Néanmoins pour donner des ordres de grandeur disons que la « recette » pour obtenir 1 m3 de béton « courant » consiste à malaxer environ 1200 kg de graviers, 600 kg de sable, 400 kg de ciment et 200 litres d’eau. Cela permet d’espérer, à 28 jours d’âge du béton, une résistance à la compression de l’ordre de 30 MPa. Actuellement les bétons courants contrôlés atteignent régulièrement 25 à 40 MPa, les bétons à haute performance (BHP) 50 à 100 MPa voire plus. La résistance à la traction des bétons courants est de 8 à 12 fois plus faible et la rupture d’une pièce sollicitée est brutale. Le béton est un matériau fragile et peu résistant à la traction (comme la pierre).

La pierre comme le béton ayant une très faible résistance à la traction ne permet pas de résoudre facilement le problème du franchissement qui pose la question de la résistance aux efforts internes de traction. Les voûtes ou les arcs sont une réponse à ce problème car leur forme permet de n’avoir que de la compression dans le matériau (reste néanmoins à résoudre la question des poussées horizontales en pied). Le bois et l’acier résistent aux efforts de compression et de traction. Mais pour que le béton résiste aussi il faut l’armer ou le précontraindre.

On trouvera ci-après un bref historique du béton armé…

La découverte du ciment

Le mélange de Chaux, d’argile, de sable et d’eau est très ancien. Les Égyptiens l’utilisaient déjà 2600 ans av. J.-C. Vers le Ier siècle, les Romains perfectionnèrent ce « liant » en y ajoutant de la terre volcanique de Pouzzole, ce qui lui permettait de prendre sous l’eau, ou en y ajoutant de la tuile broyée (tuileau), ce qui améliorait la prise et le durcissement. Un des premiers grands ouvrages en béton est le Panthéon de Rome, construit sous Adrien en 128 ap.J-C avec une coupole hémisphérique de 43,20 m de diamètre à base de béton de pouzzolane.

Pourtant, la découverte du ciment est attribuée à Louis Vicat, jeune ingénieur de l’école nationale des ponts et chaussées. En 1818, il fut le premier au monde à fabriquer, de manière artificielle et contrôlée, des chaux hydrauliques dont il détermina les composants ainsi que leur proportion. La région Grenobloise est au début du 20°siècle un hau t lieu de production de ciment avec une cinquantaine de cimenteries autour de Grenoble. Pendant l’année 1908, Jules Bied, directeur du laboratoire de la société Pavin de Lafarge, découvre le Ciment Fondu©, fabriqué à partir de calcaire et de bauxite, alors qu’il était à la recherche d’un liant hydraulique qui ne soit attaqué ni par l’eau de mer ni par les eaux sulfatées.

Le 19° siècle. Béton moulé et pierres factices de c iment moulé

Le béton de ciment est apparu en architecture grâce aux bétons moulés et aux pierres factices, imitation des pierres de taille coulées en béton ; souvent du béton de ciment prompt naturel.

La pratique du moulage débuta au début du XIXe siècle dans les régions où l’on connaissait déjà le banchage du pisé et grâce à la rapidité de prise du ciment prompt naturel (dit aussi ciment romain). François Cointeraux faisait déjà des moulages à Lyon et Grenoble à la fin du XVIIIe siècle. François Coignet fut un des plus importants promoteur du béton moulé. Industriel lyonnais, il bâtit son usine de Saint-Denis (Paris) en 1855 en béton-pisé qu’il breveta.

La pierre factice eut un véritable succès dans la région de Grenoble, grâce aux ciments prompts naturels à partir des années 1840 (Ciment de la Porte de France par Dumolard et Viallet, Ciment d’Uriol par Berthelot et Ciment de la Pérelle par la société Vicat ; aujourd’hui, seuls La Porte de France et la Pérelle, propriétés de Vicat, produisent du ciment prompt naturel en Europe) . On moulait tout, canalisation d’égouts, vases, statues, balustrades, pierres d’angles, de claveaux, corniches, modillons, etc. Cette pratique s’est répandue ensuite dans de nombreuses grandes villes d’Europe. Les villes du nord de l’Italie ont aussi utilisé le ciment moulé, grâce au prompt importé de Grenoble.