IMPACT DES PROCEDES DE FABRICATION SUR LES PROPRIETES DES ROUES POLAIRES

Il existe de nombreux articles traitant de l’influence des procédés de fabrication sur les propriétés magnétiques des aciers, en particulier l’effet des différentes techniques de découpage et d’assemblage des tôles (on trouvera un état de l’art sur ce sujet dans [2]). La majorité des études portent, non pas sur des objets massifs (cas des roues polaires), mais sur des tôles laminées. Ainsi, l’effet du forgeage sur les propriétés électromagnétiques a très peu été étudié (seul un article évoque le sujet [27]). Il existe, par contre, de nombreux travaux traitant, d’une part, de l’effet du forgeage sur la microstructure des aciers et, d’autre part, du lien entre la microstructure et les propriétés électromagnétiques des aciers. Un intérêt tout particulier va donc être porté sur l’effet des procédés de fabrication sur la microstructure des aciers de compositions similaires à celle de l’acier des roues polaires ainsi que sur les relations existant entre la microstructure et les propriétés électromagnétiques de ces aciers. Si de la matière en fusion refroidit très lentement, elle a naturellement tendance à s’organiser selon la structure la plus favorable énergétiquement. Elle forme alors un réseau appelé cristal. Un solide cristallin est un arrangement tridimensionnel d’atomes assimilés à des sphères dures. Cet arrangement peut être plus ou moins complexe et compact. Ainsi, le fer pur peut prendre différentes formes allotropiques, en particulier la ferrite (stable jusqu’à 912°C, magnétique jusqu’à 769°C) et l’austénite (stable de 912°C à 1394°C). Lorsque le fer est associé à des éléments d’alliages, une forme allotropique ou l’autre peut être favorisée (Figure 22).

Propriétés et fabrication de la roue polaire

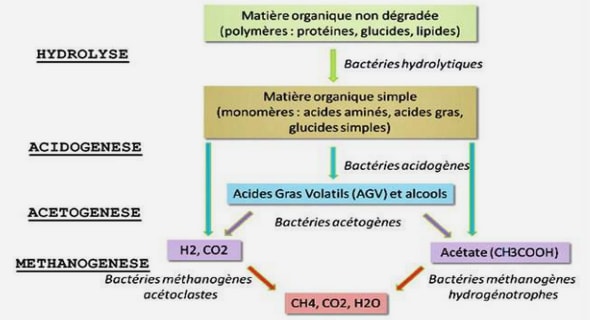

Les alliages fer-carbone forment la famille des aciers (dans le cas C < 2,11%). Le carbone étant peu soluble dans la ferrite, il forme avec le fer un composé défini nommé cémentite (Fe3C). Les phases les plus courantes d’un acier à température ambiante sont la ferrite, la cémentite et la perlite (structure lamellaire de ferrite et de cémentite), et, plus rarement la bainite et la martensite (si la vitesse de refroidissement est moyenne ou rapide, donc sans diffusion). Toutes ces structures se forment à partir d’austénite stable à haute température se transformant au cours du refroidissement. La phase ferrite est constituée de fer avec très peu de carbone en solution solide (et de petites quantités d’atomes de substitution comme le manganèse ou le silicium). Au-delà de 0,02 % de carbone, on trouve de la perlite (Figure 23) [29]. L’acier des roues polaires est très majoritairement ferritique avec de petites quantités de perlite. On se focalisera donc sur les études de ce type d’acier.

A la complexité de la microstructure des aciers s’ajoutent de nombreux types de défauts dont les principaux vont être rappelés [31][32]. On distingue tout d’abord l’ensemble des défauts ponctuels (à l’échelle atomique) constitué par les lacunes dans le réseau cristallin, les atomes interstitiels et les substitutions d’un atome par un autre (Figure 24). Ces défauts n’ont pas d’impact direct sur les propriétés physiques du matériau mais ils interfèrent avec d’autres défauts ce qui leur confèrent un rôle indirect sur les propriétés. Il existe deux types de défauts linéaires (1D) à savoir les dislocations et les fautes d’empilement. Un intérêt particulier est porté aux dislocations car c’est le mouvement de ce défaut qui est à l’origine de la plasticité des matériaux métalliques. Une dislocation est un défaut linéaire correspondant à une discontinuité dans l’organisation de la structure cristalline (Figure 25). Sous l’effet de contraintes extérieures, ces dislocations glissent de proche en proche. Ainsi, un matériau dont les dislocations sont bloquées par un mécanisme ou un autre sera macroscopiquement dur. Notons qu’une lacune dans le réseau cristallin ralentit une dislocation ce qui durcit le matériau.