Granulation du piégeur

’un des objectifs du projet MACH3 consiste à formuler des mortiers fluides qui incorporent le piégeur sous forme agglomérée. Cela doit permettre de limiter l’effet filler obtenu si le piégeur est utilisé sous forme de poudre. Si les agglomérats ou granules sont suffisamment poreux, ils sont également susceptibles d’augmenter la porosité et sa fraction accessible au gaz. Par exemple, dans [Agostini et al. 2010], les granulats légers utilisés pour formuler des mortiers sont issus d’un traitement par agglomération de sédiments marins. La Figure II-1 cidessous montre que la présence de ces granulats en proportion de plus en plus grande (33, 66 ou 100% de remplacement du squelette granulaire) augmente significativement la porosité, et diminue de façon concomitante la masse volumique des mortiers réalisés. Ces granulats sont eux-mêmes très poreux (45 à 64 %). Ce chapitre est donc dédié à l’étude de granulation du piégeur. Concrètement, l’objectif est de modifier la poudre pour pouvoir l’employer sous forme de granules poreux, au sein de mortiers. L’état de l’art qui suit permet de dégager une démarche concrète adaptée, pour mettre au point ces granules. Le protocole retenu est présenté, ainsi que les matériaux utilisés, puis les résultats aux deux échelles de granulation : grande échelle pour la mise au point avec le simulant MnO2, et petite échelle avec le piégeur.

Etat de l’art sur la granulation

Le terme granulation [Cordier 2000], [Gauthier 2003] ou agglomération définit une méthode permettant d’assembler des solides divisés en un produit plus gros appelé « agglomérat » ou « granulé ». Plusieurs types de procédés sont utilisés en pratique. Parmi les méthodes de granulation les plus fréquentes, il faut distinguer celles par voie sèche (compaction), par voie humide, l’agglomération sélective et l’agglomération thermique. Ce sont les propriétés de la poudre de départ et l’usage final souhaité qui vont orienter le choix de la méthode à utiliser. La voie sèche est utilisée lorsque le produit ne supporte ni l’humidité, ni le séchage. Ce procédé nécessite l’utilisation de liants ou d’agglutinants sous forme de poudres sèches. Il fait partie des procédés par application d’une contrainte comme le compactage, à l’aide de presses ou de rouleaux compresseurs. La granulation par voie humide se décompose en plusieurs étapes, qui ont lieu simultanément : le mouillage de la poudre par une phase liquide (solvant et liant), la croissance des granulés et le séchage des granulés. Les procédés associés à cette méthode sont le malaxage humide, l’atomisation, l’extrusion ou encore le lit fluidisé. L’agglomération sélective consiste à ajouter à un solide, en suspension dans un liquide, un autre liquide, immiscible avec le premier et qui va mouiller les solides et les rassembler. L’agglomération thermique consiste à former une pâte humide de particules, et à l’introduire dans un four afin d’obtenir des agglomérats brûlés.

Cas particulier de la granulation par voie humide

Dans notre cas, on s’intéresse plus particulièrement à la granulation par voie humide, car il s’agit de la méthode correspondant le mieux aux caractéristiques de nos poudres : elles supportent l’humidité, ne nécessitent a priori pas de sélectivité et risquent d’être endommagées par un traitement thermique. L’idée retenue pour faire des granules dans MACH3 est d’agglomérer la poudre avec de l’eau et le même ciment qui servira ensuite pour faire les mortiers. La granulation par voie humide consiste à agglomérer des poudres à l’aide d’un liquide de mouillage. Les différentes étapes de la granulation par voie humide sont les suivantes. Elles peuvent être réalisées simultanément ou non selon le procédé : – La première étape consiste à mélanger les matières premières (poudres) sans phase liante, afin d’obtenir une répartition homogène de chaque composant, en l’occurrence le piégeur et le ciment. – Le mouillage du mélange se fait ensuite à l’aide d’une solution liante. Cette étape permet de créer des liaisons entre les particules. En première approche, on pourra utiliser de l’eau, également utile pour l’hydratation du ciment. – La granulation en elle-même consiste à mélanger la poudre à suffisamment de liquide jusqu’à atteindre une structure granuleuse. Diverses méthodes de mélange existent pour réaliser cette étape. – Le procédé se termine par un séchage ou une cure pour consolider les granules.

Liaisons particulaires formées au cours de la granulation humide

Il est utile de connaître la nature et la force des liaisons résultant du procédé d’agglomération, pour comprendre les mécanismes mis en jeu, ainsi que les propriétés des produits formés (taille, distribution, dureté …). Ces mécanismes ont lieu au cours de l’agglomération entre particules et liant et résultent de cinq types d’interaction généralement concomitantes [Cordier 2000] [Hoummady 2017] : – les ponts solides correspondent à des liaisons formées soit par frittage (à chaud ou sous pression), soit par des réactions chimiques ou par le dépôt de particules colloïdales. Ces réactions ont lieu dans un système suffisamment humide. – les forces d’attractions entre les particules solides. Il s’agit généralement des forces de Van der Waals, des forces électrostatiques et/ou magnétiques. Ce sont des forces qui n’agissent qu’à faible distance mais elles sont cependant fortes. – les forces d’adhésion/cohésion. Ces forces sont prépondérantes dans le processus d’agglomération. Ce sont des forces que l’on observe à l’interface solide/liquide quand on utilise des liants visqueux. Les molécules sont attirées par les petites particules afin de former une couche d’absorption. – les forces d’interfaces ou ponts liquides. Elles sont généralement impliquées lors de l’utilisation de liquides très visqueux. Les liaisons entres agglomérats s’effectuent par des ponts liquides formés à partir de l’eau libre ou la condensation capillaire. Les forces de cohésion qui interviennent durant la granulation humide sont principalement dues aux ponts liquides qui se développent. – les liaisons d’emboîtement. Ces liaisons résultent de la forme, de la rugosité des particules, il s’agit d’un emboitement de particules de matière les unes avec les autres.

Mécanismes de formation et croissance des grains en granulation humide

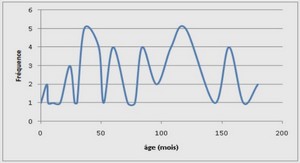

Sous l’action de l’eau ou d’autres liquides de mouillage, on peut distinguer trois états du granulé : l’état pendulaire, funiculaire ou capillaire (voir Figure II-2) [Cordier 2000] [Gauthier 2003] [Hoummady 2017]. En partant de l’état pulvérulent, l’état pendulaire (ou nucléation) est celui dans lequel la quantité de liquide de mouillage est la plus restreinte. On observe l’apparition des premiers points de contacts entres les particules, des ponts liquides fragiles et peu nombreux. Ces premières associations de particules sont appelés des noyaux, d’où le terme de nucléation (constitution des futurs grains). L’état funiculaire est décrit comme l’état intermédiaire entre l’état pendulaire et capillaire, où l’on constate une augmentation de la quantité de liquide de mouillage qui entraîne l’augmentation de ponts liquides. Cette augmentation renforce la structure. A cette étape, on constate un grand nombre de petits granules de tailles très différentes. Et pour finir, l’état capillaire est l’état que l’on cherche à obtenir en granulation humide. Il correspond à l’étape de grossissement des noyaux soit par coalescence (noyaux qui entrent Chapitre 2 – Granulation du piégeur 72 en collision pour former un noyau plus gros) ou enrobage (dépôts successifs de particules sur des noyaux déjà formés). Le dépassement de l’état capillaire doit être évité pour ne pas atteindre l’état gouttelette (excès de liquide de mouillage) [Cordier 2000] [Barkouti 2013]. Figure II-2 : Différents états d’agglomérats liquides selon la quantité d’eau introduite [Gauthier 2003]

Dispositifs de mélange en granulation humide

On distingue trois types de dispositifs de mélange, par agitation mécanique, par roulement ou par lit fluidisé. Les appareils dits mélangeurs fonctionnent par agitation mécanique (généralement avec une pale ou un fouet), en permettant le mélange de la poudre et de la phase liquide tout en contrôlant la croissance des granulés. Les tambours roulants fonctionnent par roulement : sous l’effet de la rotation du bol contenant les matières premières, les particules roulent les unes sur les autres et s’agglomèrent (Figure II-3). La méthode du lit fluidisé consiste à granuler la poudre comme suit : la poudre à granuler est placée dans un récipient à fond perforé au travers duquel passe un courant d’air qui la maintient en fluidisation, puis la phase liante est pulvérisée sur la poudre ; les granulés formés sont ensuite séchés par un courant d’air chaud. En pratique, il est possible d’avoir recours à différents types de granulateurs (voir quelques exemples dans le Tableau II-1 ci-dessous).