Fabrication des dispositifs microfluidiques

Dispositif microfluidique pour les expériences en spectroscopie infrarouge en réflexion totale atténuée

Les spectres infrarouges en ATR ont été acquis à l’aide d’un spectromètre infrarouge Nicolet Magna 850 (Thermo Scientific, Madison, WI, USA) avec un détecteur à bande étroite MCT refroidi à l’azote liquide et un accessoire ATR diamant (Golden Gate, Specac Ltd, London, UK).

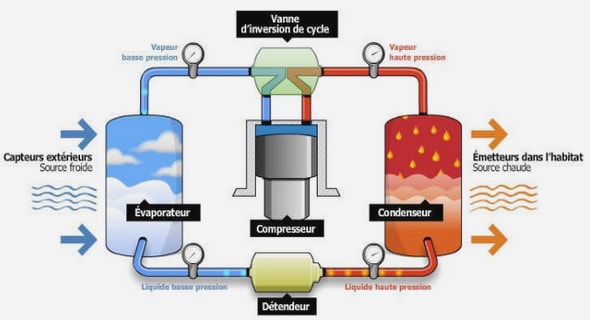

Le dispositif scellé avec une lamelle de verre ne peut pas être utilisé pour les expériences en spectroscopie IR-ATR. Tel que mentionné précédemment, il faut que l’échantillon soit en contact direct avec le cristal ATR. Par conséquent, il a fallu concevoir un dispositif qui peut être placé directement sur le cristal de diamant. Ainsi, le dispositif en PDMS avec le canal est placé directement sur le support du cristal de diamant (Figure 3-3). Ce support est fait en carbure de tungstène et le cristal de diamant y est directement encastré. Puisque le cristal est au même niveau que le support, il n’y a pas de discontinuité qui pourrait influencer le flux dans le microcanal. Le cristal de diamant mesure 2×2 mm2. Le microcanal utilisé a les mêmes dimensions que celui utilisé pour les expériences en microscopie confocale (2 mm x 25 mm x 400 µm). Le microcanal est placé avec précautions afin qu’il chevauche le cristal. Par conséquent, le PDMS ne touche en aucun point le cristal. Une plaque de plastique transparent est placée entre un objectif à faible magnification et le dispositif. Cet objectif est conçu pour appliquer une légère pression sur les échantillons. Cela permet d’obtenir un bon contact entre le dispositif et le support du cristal ATR et d’avoir un système étanche.

Figure 3-3 : A) Schéma du dispositif microfluidique utilisé pour les études en spectroscopie IR-ATR. B) Photo du dispositif microfluidique sur l’accessoire ATR diamant utilisé pour les mesures.

Préparation des biofilms

Milieux de culture

Pour les expériences en spectroscopie infrarouge et microscopie confocale, un milieu de culture AB modifié avec le citrate de sodium 10 mM comme source de carbone a été utilisé (1,51 mmol/L (NH4)2SO4, 3,37 mmol/L Na2HPO4, 2,20 mmol/L KH2PO4, 179 mmol/L NaCl, 0,1 mmol/L MgCl2•6H2O, 0,01 mmol/L CaCl2•2H2O et 0,001 mmol/L FeCl3 ; Sigma Aldrich, Canada) [97]. Ce milieu de culture présente l’avantage d’être composé de minéraux comme source d’azote et de phosphore ainsi que d’autres oligo-éléments. Cela simplifie l’interprétation des spectres infrarouges puisqu’on évite ainsi d’avoir des bandes indésirables interférant avec celles du biofilm. Cela est particulièrement important puisque plusieurs milieux de culture communs utilisent des mélanges de protéines et d’extraits de levures. Leurs spectres infrarouges sont alors très similaires à ceux du biofilm à cause de la présence de protéines, polysaccharides et d’acides nucléiques.

Pour les expériences en microscopie en champ clair, le milieu de culture Luria-Bertani (LB) a été choisi. Ce milieu de culture complexe est très répandu pour l’étude de différents types de microorganismes. Cette préparation consiste en une solution 10 g/L de tryptone, 5 g/L d’extrait de levure, 10 g/L de NaCl. Le pH de la solution est ajusté à 7,0 à l’aide d’une solution de NaOH. La grande variété d’articles publiés dans la littérature utilisant ce milieu de culture justifie ce choix pour les expériences en microscopie afin de pouvoir comparer les résultats obtenus.

Inoculation des biofilms

Tous les biofilms présentés dans ces travaux ont été préparés à partir de la bactérie Pseudomonas sp. CT07 dont un gène a été chromosomiquement intégré afin qu’elles expriment la protéine fluorescente verte (GFP) [70]. La souche de bactérie a été donnée gracieusement par le professeur Gideon Wolfaardt. Cette souche de bactérie de la famille Pseudomonas est à Gram négatif. Elle a une forme de bâtonnet et a des dimensions d’entre 4 et 5 µm par 1 µm [98]. Elle est comparable à la bactérie Pseudomonas fluorescens qui est naturellement présente dans la couche de sol où on trouve les racines des plantes. Cette bactérie pose aussi un problème dans le domaine alimentaire. Elle produit différentes lipases et protéases, ce qui accélère la dégradation des produits laitiers et de la viande [99].

Les bactéries sont d’abord cultivées à 30 °C pendant trois jours sur un pétri contenant un milieu de culture gélifié avec de l’agar. Les bactéries sont ensuite transférées dans un tube de culture contenant 3 mL de milieu de culture et incubées à 30 °C pendant 18 heures (pré-culture). Un agitateur orbital ajusté à 300 rpm est utilisé pour garder les bactéries en suspension pendant l’incubation. Cela permet de laisser croître les bactéries dans le milieu de culture liquide et de s’assurer qu’elles sont actives pour l’inoculation dans le dispositif microfluidique.

Après l’assemblage, les tubes, les connecteurs, les valves et le dispositif microfluidique sont désinfectés avant le début de l’inoculation en faisant d’abord circuler une solution d’éthanol 70% à un débit de 1 mL/h pendant une heure. Tout le système est ensuite rincé à un débit de 1 mL/h avec de l’eau déminéralisée stérile (autoclavée) pendant 30 minutes, puis conditionné avec le milieu de culture pendant 30 minutes. Afin d’éviter la formation de bulles d’air dans le dispositif, les solutions introduites dans le dispositif sont dégazées en les mettant sous vide pendant 30 secondes avant de remplir les seringues.

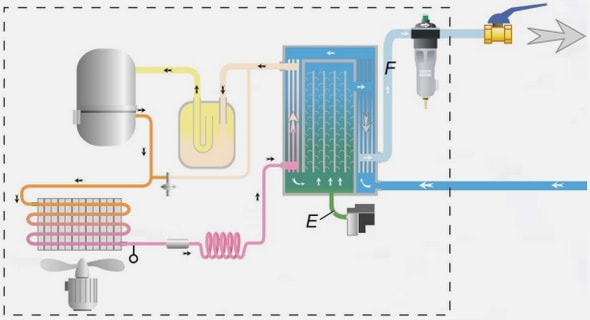

Le montage illustré à la Figure 3-4 permet de faire l’inoculation du dispositif microfluidique à partir d’un biofilm en amont. Il existe plusieurs avantages à ce type d’inoculation. D’abord, cette méthode permet d’éviter d’introduire directement la solution utilisée pour la pré-culture dans le dispositif. Puisque la pré-culture dure 18 heures, cette solution accumule les déchets produits par les bactéries. Cela nous assure aussi que les bactéries qui inoculent le dispositif sont des bactéries étant dans la phase de croissance rapide et qu’elles sont prêtes à coloniser une nouvelle surface. Il a été démontré dans la littérature que les bactéries planctoniques ayant été récemment éjectées d’un biofilm ont tendance à former un biofilm plus rapidement [100, 101]. Après avoir désinfecté, rincé et conditionné le montage, la solution de pré-culture est injectée par l’entrée 1. Les valves 1 et 2 sont placées afin que la solution circule au travers du tube intermédiaire et se rende vers le tube conduisant au contenant de rejet. La solution de pré-culture est laissée sans débit dans le tube intermédiaire pendant 15 min afin de laisser suffisamment de temps aux bactéries pour qu’elles s’attachent à la surface du tube. Afin de faire croître un biofilm dans le tube intermédiaire, une solution de médium est introduite par l’entrée le média qui traverse ce tube vers le dispositif microfluidique. Les bactéries se détachant de ce biofilm peuvent alors coloniser le microcanal.

Figure 3-4 : Montage pour faire l’inoculation à partir d’un biofilm en amont. La valve à gauche permet de sélectionner le liquide qui entrera dans le tube intermédiaire.

Une entrée sert pour injecter l’inoculum lors de l’inoculation. La seconde permet de faire circuler le milieu de culture. La valve de droite permet soit de diriger le flux vers un contenant de rejet directement pendant la croissance du biofilm dans le tube intermédiaire, soit de diriger le flux vers le dispositif microfluidique. Lors de l’étape d’inoculation du tube intermédiaire, l’inoculum suit le chemin indiqué en rouge. Lors de l’étape de croissance du biofilm dans le tube intermédiaire, le milieu de culture AB suit le chemin en vert. Pour la croissance du biofilm dans le dispositif microfluidique, le milieu de culture AB suit le chemin en bleu.

Pour l’inoculation directe, la solution de pré-culture des bactéries Pseudomonas sp. CT07 est directement injectée dans le microcanal pour l’inoculation. Pour ce faire, elle est d’abord prélevée à l’aide d’une seringue dans un environnement stérile.

Après désinfection, rinçage et conditionnement du dispositif, la surface de PDMS est nettoyée à l’aide d’éthanol à 70%. La solution d’inoculum est alors injectée dans le canal en perçant au travers de la surface du PDMS. Après avoir retiré la seringue, la surface de PDMS se referme autour du trou et reste étanche. La surface du 48 dispositif est nettoyée à nouveau à l’éthanol 70%. La solution d’inoculum est laissée dans le dispositif pendant vingt minutes pour laisser suffisamment de temps aux bactéries pour atteindre la surface et s’y attacher. Finalement, la solution de nutriments est administrée au dispositif pour procéder à la croissance du biofilm.

Traitement des spectres infrarouge

Puisque les bandes de vibration de l’eau ont un coefficient d’absorption élevé et que le biofilm est hautement hydraté, il est nécessaire de procéder à la soustraction d’un spectre d’eau. Dans le cas présent, le spectre du milieu de culture est soustrait de chaque spectre acquis pendant la croissance. Ce spectre est acquis pendant le conditionnement du dispositif avec le milieu de culture. Puisque le biofilm et les bactéries sont majoritairement constituées d’eau provenant du milieu de culture, la soustraction du spectre du milieu de culture a été faite avec un facteur un. En évitant d’ajuster manuellement le facteur de soustraction, il a été possible d’automatiser le processus en créant une macro dans le logiciel Grams/AI 8.0. Plusieurs tests ont été faits avec un ajustement manuel du facteur de soustraction et les valeurs optimisées sont toujours très près d’un. Une ligne de base d’ordre zéro (décalage vertical) du spectre a été faite à 1850 cm-1 afin de s’assurer que tous les spectres partent au même point.

L’intensité de chaque bande infrarouge dans les spectres a été mesurée à partir de la fonction Integrate du logiciel Grams/AI 8.0. Pour chaque bande, une ligne de base linéaire locale à partir de ses deux extrémités est d’abord faite. Le logiciel donne ensuite des informations telles que la position du sommet de la bande, l’intensité, la largeur à mi-hauteur et l’aire intégrée de la bande. Après optimisation des paramètres pour les extrémités des bandes, une macro dans le logiciel Grams/AI a été faite afin de traiter tous les spectres. Les résultats sont ensuite importés dans le tableur Excel (2016) à l’aide d’une feuille de calcul permettant d’aller chercher automatiquement les informations voulues. On peut ainsi suivre ces paramètres pendant le développement du biofilm.