Fabrication de films minces par impression de

nanoparticules de silicium

Evaluation de dispersions et encres à base de nanoparticules de silicium pour le jet d’encre

La recherche académique sur des encres imprimables, jet de matière ou sérigraphie, de nanoparticules de silicium est actuellement en plein essor (Gupta 2011; Gupta et al. 2011; Härting et al. 2009; Nelles and Simon 2011). Ces auteurs ont déjà imprimé des encres à base de nanoparticules de silicium par jet de matière ou sérigraphie. Plusieurs approches différentes existent dans le but d’utiliser ces couches imprimées de silicium dans des dispositifs microélectroniques : L’utilisation de matériaux hybrides, matrice organique/NP Si (Niesar et al. 2009), Le greffage de polymères en surface des NP Si servant de liant électrique et mécanique entre elles (Gupta 2011; Nelles et al. 2009), L’application d’un post-traitement (thermique, laser…) permettant de restaurer les propriétés du matériau (Lechner et al. 2007). L’approche présentée dans cette étude est d’appliquer une étape de recuit afin de façonner sur mesure la microstructure et les propriétés de la couche. Des rendements de dispositifs bien meilleurs qu’en absence de recuit ou avec des interfaces hybrides peuvent alors être obtenus. Un point clef dans ce cas est d’éviter la présence d’oxyde en surface des nanoparticules. Ce point sera développé en détail dans le chapitre 3 mais il est important de le garder en mémoire pour l’évaluation des encres.

Comparaison des synthèses de nanoparticules de silicium

Dans les dernières décennies, le monde des nanotechnologies a connu une révolution grâce aux propriétés spécifiques (mécaniques, optiques et électroniques) des objets nanométriques ou nano-objets (nano-bâtons, nanofils, nanotubes et nanoparticules). Ces derniers ont été utilisés dans un grand nombre de dispositifs : cellules solaires photovoltaïques, TFT, dispositifs thermoélectriques, différents capteurs… Grâce à cette émergence, de nombreuses méthodes de fabrication ont été développées et sont disponibles à ce jour. Elles peuvent être séparées en deux catégories : « top-down » et « bottom-up ». D’un côté, les approches « top-down » consistent en des procédés de synthèse où les nano-objets sont fabriqués à partir d’un matériau massif avec des dimensions macroscopiques. De l’autre côté, les approches « bottom-up » se réfèrent aux nano-objets fabriqués atome par atome depuis un précurseur pouvant être gazeux ou chimique. Dans cette partie, les nanoparticules de Si issues de ces différentes méthodes de synthèses sont évaluées pour leur utilisation dans des encres. 54 Afin de comparer les nanoparticules comprises dans les dispersions, différentes méthodes de caractérisation ont été utilisées. Deux équipements ont permis l’analyse structurale des nanoparticules de Si : un microscope électronique à balayage (MEB) Zeiss Ultra 55 équipé d’un capteur d’analyse dispersive en énergie (EDX ou EDS) d’Oxford Instruments et un microscope Raman (µRaman) LabRam 880 HR de Jobin-Yvon. Alors que le premier équipement permet d’observer la taille des particules et leur composition chimique, le µRaman donne une idée de la cristallinité des NP Si grâce à l’utilisation du modèle de confinement des phonons (PCM) présenté dans la section 1.2.4.2 (déviation par rapport à ω0=522 cm-1 du c-Si). Ponctuellement, des mesures de granulométrie laser avec un appareil Malvern Mastersizer 2000 ont été réalisées afin de caractériser les tailles des agglomérats (de 0,02 à 2000 µm grâce à l’utilisation de deux lasers 466 et 633 nm) en voie liquide avec circulation du fluide.

Méthodes de fabrication « Top-Down »

Les approches top-down peuvent être séparées en deux catégories : méthodes mécanique et électrochimique. Elles permettent la production de nanoparticules à partir d’objets plus grands (plaquette de silicium ou bloc massif). i. Broyage mécanique Les procédés mécaniques ont été largement étudiés pour la fabrication des nanoparticules et en particulier de silicium. Le broyage planétaire (ball-milling) est le procédé dominant (Reeves 2008). Un greffage chimique des surfaces peut être réalisé lors du broyage dans certains cas (Heintz et al. 2010; Heintz et al. 2007). Les nanoparticules obtenues par broyage mécanique ont une forme non sphérique (Figure 2.2) et une contamination chimique de surface peut être provoquée par les billes. De plus, une amorphisation de leur surface est constatée (Gaffet and Harmelin 1990).

L’avantage principal du broyage mécanique est qu’il permet la fabrication d’une grande quantité de nanoparticules avec une taille homogène, tout cela avec de faibles pertes de matériau. De plus, le niveau de dopage des particules est modifiable à volonté en utilisant des plaquettes de silicium avec différentes concentrations d’impuretés. Les plus petites particules (~9 nm) sans agrégation sont obtenues en utilisant le broyage par « ball-milling » dans l’éthanol pur (Švrček et al. 2005). Cependant, en plus de créer une contamination de surface, cette dernière s’oxyde suite à l’élévation de température provoquée par les chocs entre les différents éléments présents dans le tambour. Une étape de gravure à l’acide fluorhydrique (HF) peut être ajoutée après le broyage afin d’ôter cette couche d’oxyde en surface et la préparer pour une fonctionnalisation (section 2.1.2.2). Si cette dernière étape n’est pas réalisée immédiatement, une forte agrégation se développe via la création de liaisons Si-Si et il est très difficile de les désagréger (Figure 2.2 b)). ii. Production par gravure électrochimique Le silicium poreux (PS) est généralement produit par dissolution électrochimique d’un monocristal de silicium dans un électrolyte à base d’un mélange d’éthanol et d’HF. La morphologie peut être modifiée en changeant le temps, le courant,… (Tobail 2008). Pour former des NP Si, une étape de casse par bain à ultrasons (50/60 Hz jusqu’à 7 jours) est appliquée à la membrane de silicium poreux. Ce procédé de fabrication a été développé dans les années 90 après la découverte des propriétés de photoluminescence du PS (Canham 1990). Des petites particules (2-10 nm) et de plus gros agrégats (20-50 nm) peuvent être obtenus dans la solution surnageante après sédimentation des plus grosses particules (Bley et al. 1996). L’avantage de cette technique de production est que les nanoparticules obtenues sont très homogènes en taille et saturées par des atomes d’hydrogène après gravure. Des particules dopées de type n ou p peuvent être fabriquées (Figure 2.3).Des mesures Raman (Figure 2.4) confirment la taille nanométrique des NP mesurées par granulométrie laser. La distribution dans chaque cas semble être monomodale (pic Lorentzien nc-Si) avec des NP proches de la limite du PCM (ω0=519,6±0,3 cm-1) et un pic gaussien est attribué à des fautes d’empilement (Bandet et al. 1993; Kobliska and Solin 1973). La largeur à mi-hauteur Γ est proche de la valeur du c-Si massif démontrant que le matériau contient une faible quantité de défauts. De ce fait, les fautes d’empilement sont attribuées à la juxtaposition des particules entre elles.

Des particules faiblement, voire non dopées, ne peuvent pas être obtenues par cette méthode (Tobail 2008). Enfin, le désavantage principal est que ce procédé de fabrication est extrêmement consommateur en temps et en matériau. En effet, toute la porosité (60-80%) représente le matériau qui a été gravé et est donc perdu.

Méthodes de fabrication « Bottom-Up »

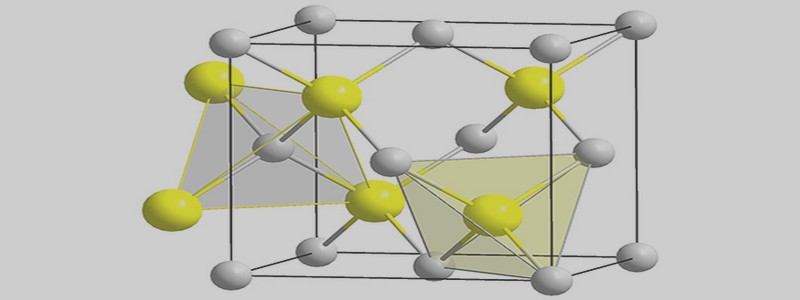

Les approches de synthèse « Bottom-Up » sont les plus courantes car elles permettent un contrôle précis de la taille des NP. De plus, la perte de matériau est plus faible ce qui est un véritable avantage connaissant le prix des plaquettes de silicium. i. Production en phase gazeuse Différentes techniques utilisent le silane (SiH4) comme précurseur. Toutes fonctionnent avec le même type de procédé : un mélange de silane et d’autres gaz (inertes comme H2, He ou Ar et dopants B3H6, PH3) est introduit dans un réacteur. Ces gaz sont alors décomposés (thermiquement, par un laser, un plasma ou des microondes) en ions qui se percutent les uns les autres, grossissent par coagulation et coalescent, formant ainsi des nanocristaux sphériques qui sont collectés à travers des filtres garantissant leur taille. Dans ce travail, des nanoparticules provenant de deux types de méthodes de synthèse ont été étudiées : dépôt chimique en phase vapeur assisté par plasma (PECVD) et pyrolyse laser. a. Dépôt chimique en phase vapeur assisté par plasma – PECVD L’énergie nécessaire à la dissociation du SiH4 peut être apportée par une décharge radiofréquence ou un arc électrique à l’intérieur d’un réacteur menant ainsi à la création d’un plasma. Les NP Si obtenues sont formées d’un cristal unique (images de microscope électronique haute résolution (MET-HR) Figure 2.5 b) entouré d’une couche d’oxyde natif (Figure 2.5 c). Elle est généralement d’une épaisseur proche de 1 nm. Cependant, sa croissance est autolimitée par la contrainte mécanique (Coffin et al. 2006).