MANQUE DE CONNAISSANCE ET MATURITÉ DES PROJETS

Le manque de connaissances au sein des entreprises est l’un des pnnCIpaux facteurs qui contribuent aux échecs et aux retards dans la planification et la conduite des projets, ainsi que les activités routinières de l’organisation. La formation des personnes, qui sont les ressources les plus précieuses de l’entreprise, n’est pas homogène, parce que chaque personne a des compétences et des qualités individuelles, faisant du processus d’enrichissement / apprentissage professionnel, une activité qui exige du temps et de la patience dans sa mise en œuvre. Le manque ou le faible niveau de connaissances professionnelles génère l’immaturité (dans l’approche de l’être humaIn), qui est l’absence de compréhension et d’entente ou de la perception38 incorrecte ou partielle d’une norme, d’une réglementation, d’une activité, d’une planification ou de toute autre activité professionnelle. Il existe plusieurs définitions de la maturité du projet. Selon la société de conseil en gestion de projet PM Solutions, la maturité de la gestion de projet désigne l’élaboration progressive d’une méthodologie, d’une stratégie et d’un processus décisionnel de gestion de projet à l’échelle de l’entreprise. Le niveau de maturité approprié variera pour chaque organisation en fonction de ses objectifs, de ses stratégies, de ses capacités en matière de ressources, de sa portée et de ses besoins. La maturité est atteinte lorsqu’elle peut démontrer des améliorations comme la livraison à temps des projets, la réduction des coûts, l’efficacité organisationnelle et la rentabilité. Une fois que le niveau initial de maturité et les points à améliorer ont été déterminés, le modèle de maturité fournit une feuille de route, décrivant les étapes nécessaires à prendre pour l’avancement de la maturité de la gestion de projet et l’amélioration du rendement.

GESTION DE LA CHAÎNE D’APPROVISIONNEMENT

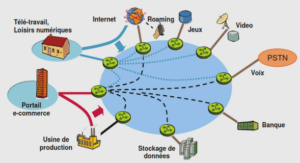

Le SCM est: « l’intégration des différents processus et organisations d’affaires, de l’utilisateur final aux fournisseurs originaux, qui fournissent les produits, services et informations qui ajoutent de la valeur au client ». Fleury (2000t5 affirme que le SCM est une approche qui exige des changements dans les pratiques appropriées, tant au niveau des procédures internes qu’au niveau externe, en ce qui concerne la relation entre les différents acteurs de la chaîne. Wood et Zuffo (1998t6 définissent le SCM comme une méthodologie développée pour aligner les activités de production de façon synchrone, visant à réduire les coûts, à minimiser les cycles et à maximiser la valeur perçue par le client final par le biais de perturbations des barrières entre les départements et les régions. Bowersox, Closs et Cooper (2010), « le but de SCM est de mettre à la disposition des produits et des services à l’endroit où ils sont nécessaires, au moment où ils sont désirés ».47 Avec une approche différente, Metz (1998)48 estime que le SCM est un processus orienté, avec une approche intégrée, pour l’achat, la production et la livraison de produits et de services aux consommateurs. Ce processus comprend les fournisseurs de plusieurs couches, les opérations internes, les opérations commerciales, le commerce de gros/de détail et les consommateurs finals. II couvre également la gestion des matériaux, des informations et des flux connexes.

Pour Metz (1998) ce processus intégré n’est possible que grâce à l’utilisation des technologies de l’information (TI), considérée comme fondamentale pour le développement du SCM. La technologie, selon l’auteur, devrait également être appliquée à la fabrication et au transport, de sorte qu’il soit possible d’intégrer les participants et les processus de la chaîne. Renforcer l’importance de l’information et de la TI, Chopra et Meindl (2011t9, où l’information est essentielle pour prendre de bonnes décisions en matière de chaîne d’approvisionnement dans les trois niveaux de décision (stratégie, planification et opérations) et dans chacun des autres facteurs de chaîne (installations, stock, transport, sourcing et tarification). Il permet non seulement la collecte de ces données pour créer une visibilité de la chaîne, mais aussi l’analyse de ces données afin que les décisions prises maximisent la rentabilité. Dans l’industrie aérospatiale, 70 à 80 % de la valeur ajoutée d’un aVIOn sont produits par les fournisseurs (Conseil National de l’Industrie Française, 2015). Les prévisions de marché indiquent qu’en 2020 Boeing et Airbus doivent livrer 1 830 avions, soit une augmentation de 45 % par rapport aux 1 266 jets livrés en 2013. Les deux plus grands fabricants informent leurs fournisseurs qu’ils devraient assumer un risque plus élevé de développement, investir dans l’expansion de capacité, fournir le stock seulement si nécessaire et vendre à des prix inférieurs.

Une réduction de 15 % à chaque étape d’un programme d’aéronef est standard. 50 La pression que les fournisseurs de composants reçoivent des fabricants, en ce qui concerne le développement de produits, les prix et les délais de fabrication, est naturellement répercutée sur leurs fournisseurs tout au long de la chaîne aéronautique. Selon Viana (2011) l’une des premières mesures pratiques, valable jusqu’à aujourd’hui, pour résoudre le problème de la quantité et le moment de réapprovisionnement a été à l’adoption de procédures telles que le degré de contrôle, la taille du stock et la quantité de reconstitution, guidé par critères de classification ABC (méthode de catégorisation des stockS).51 La rupture de stock est plus reconnue comme un problème critique, tant pour les chercheurs comme par pratique (Scarpin, Sakaguti et Steiner 2011, p. 144).52 Selon da Silva (2013) : Bien que les tentatives de remédier aux ruptures constituent un élément de gestion important, elles peuvent être insuffisantes, en raison de la création continue de nouveaux produits, de la réduction du cycle de vie des services et principalement des problèmes opérationnels de la chaîne de l’approvisionnement, la rupture sera à peine éliminée. Par conséquent, les ruptures devraient être gérées avec une combinaison de mesures et de ressources destinées à réduire leurs occurrences.

Implications du retard de SpaceJet M90 Tout projet, pour réussir, doit être efficace et efficient. Selon Barcaui (2012), une gestion de projet efficace et efficiente est le résultat de l’action disciplinée et continue des bonnes pratiques, des méthodologies et des processus tout au long de son cycle de vie pour atteindre les objectifs proposés, dans les délais et les coûts prévus.82 Dans son état actuel, il est constaté que le projet SpaceJet M90 n’est pas efficace ni efficient. L’efficience (efficient) et l’efficacité (efficace) sont souvent considérées comme des mots synonymes, mais il y a une différence entre eux. Selon le dictionnaire Larousse l’efficience est la capacité d’un individu ou d’un système de travail d’obtenir de bonnes performances dans un type de tâche donné, déjà l’efficacité est la capacité d’un organisme efficace, qui produit le maximum de résultats avec le minimum d’efforts, de moyens. Donc, l’efficacité est la capacité d’arriver à ses buts. Être efficace, c’est produire les résultats escomptés et réaliser les objectifs fixés dans les domaines de la qualité, de la rapidité et des coûts et l’efficience mesure un résultat au regard des ressources consommées, alors que l’efficacité est une mesure de résultat, d’atteinte d’un objectif.

Les retards successifs de SpaceJet ont eu des conséquences financières et de commerciales pour MAC. L’entreprise a été touchée par le retrait d’un important fournisseur du programme, Toray Industries, un fabricant japonais de fibres de carbone, qui a décidé qu’elle ne produira pas les composants qui sont utilisés dans le fuselage de l’avion. La raison alléguée est que les retards constants du SpaceJ et M90 ont rendu la coopération inutile et avec cela Mitsubishi lui-même produira les pièces.83 Dans les tableaux 6 et 7 ci-dessous, nous pouvons vérifier comment les 6 retards du SpaceJet ont des répercussions sur le début des vols d’essai et la livraison du premier aéronef (qui n’a pas encore eu lieu). Le début des essais en vol, la certification (en mettant l’accent sur la durée de la campagne) et la livraison du premier avion sont des événements majeurs qui servent de jalons de projet. Si ces trois événements se déroulent conformément au calendrier initial du projet, ils démontrent que l’OEM a conçu et construit son nouveau produit selon les normes, réglementations et les spécifications techniques, il est donc un indicateur de la performance de l’entreprise. En vérifiant le tableau 7, nous constatons qu’ il a eu un retard de 46 mois (3 ,83 ans) au début des essais en vol et un retard (du premier au cinquième délai) de 93 mois (7,74 ans), y compris la projection la plus optimiste pour la livraison du premier avion signalé dans le sixième retard, nous aurons un délai total de 102 mois (8,5 ans).

SOMMAIRE |