Etude d’optimisation de la conformité des assemblages acier aluminium à haute vitesse d’assemblage et caractérisation métallurgique

Ce chapitre regroupe l’analyse exploratoire du process de soudo-brasage laser ainsi que de la conformité des assemblages acier/aluminium produits à hautes vitesses de soudo-brasage. Un ensemble d’hypothèses sur les phénomènes physiques et sur l’influence des variables process sur la conformité des assemblages est d’abord formulé. Celles-ci sont alors étudiées et analysées par une suite d’expérimentation. La microstructure des assemblages est également étudiée et son lien avec la conformité des assemblages est analysé. Dans cette section, des hypothèses sur l’influence de la physique du procédé ainsi que des variables process pour le soudo-brasage laser à haute vitesse, construites sur les lectures bibliographiques, sont formulées. La dynamique du bain de fusion est centrée autour des phénomènes de convection et de conduction. Les mouvements de convection sont supposés principalement dirigés par la convection Marangoni en surface. Dans notre cas d’étude, le non-usage de flux chimique entraine l’absence d’éléments tensio-actifs dans le bain et ainsi une convection Marangoni du type centrifuge. La technologie laser n’ayant pas d’effet de pression sur le bain de fusion comme cela se produit dans le cas des process avec arc électrique, les seules forces dynamiques pouvant entrainer des mouvements de convection en surface sont induites par le gaz de protection. Au vu des débits relativement faibles, ceux-ci sont considérés comme négligeables devant la convection Marangoni. La convection pouvant être créée par d’éventuels champs magnétiques initiés par l’utilisation du fil chaud est également considérée comme négligeable devant la convection Marangoni, de par les faibles intensités utilisées pour préchauffer le fil.

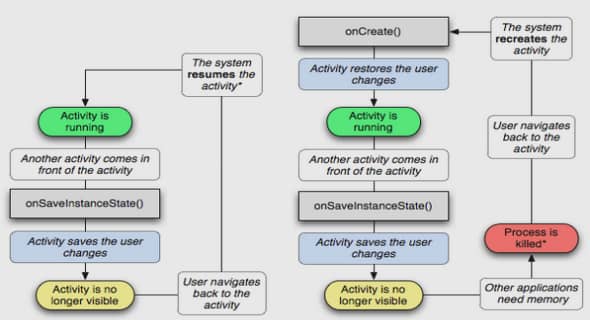

Les cordons produits présentent une morphologie en forme de « pont » avec une section minimale en milieu de cordon. Celle-ci est attribuée au sens centrifuge de la convection Marangoni, en opposition avec des cordons présentant une section maximale au centre du cordon observés pour les études utilisant des flux chimiques. Cet élément va dans le sens d’une réduction de la résistance du cordon et est donc à limiter. La pénétration limitée de la soudure dans la tôle d’aluminium est aussi influencée par ce mouvement de convection. Celui-ci tend à augmenter la pénétration dans la zone proche de la surface mais pas en profondeur du cordon pénalisant ainsi la résistance de la zone soudée. En complément, un allongement de la surface d’interaction entre l’acier et l’aluminium est également constaté. La figure III.2 représente les mouvements de convection considérés dans le bain et leur influence sur la forme et les propriétés du cordon. Les variables process peuvent être classées en deux catégories: les variables énergétiques et les variables environnementales. La première catégorie est constituée des paramètres influençant directement la quantité d’énergie transmise aux matériaux que sont l’alignement entre le fil et le faisceau, la distance focale, la vitesse de soudo-brasage, la puissance laser et l’intensité courant fil chaud. Les paramètres liés au gaz de protection, à savoir la nuance, le débit et la position de la buse de gaz, les nuances de fil ainsi que le jeu entre les tôles et la vitesse fil sont considérés comme des variables environnementales.

Dans notre cas il est souhaitable de décaler de plusieurs dixièmes de millimètre le spot laser sur la tôle d’aluminium pour réduire la quantité de chaleur transmise à la tôle d’acier. Ceci nous permet notamment de réduire de manière significative la température atteinte à l’interface acier/aluminium et d’obtenir un refroidissement à température ambiante plus rapide de la tôle d’acier. La formation des composés intermétalliques en est, en conséquence, limitée par réduction du temps d’interaction à haute température et de la température maximale atteinte à l’interface. Cependant, il est nécessaire de garder en tête que le décalage du faisceau entraine une forte augmentation de la puissance transmise à la tôle d’aluminium, ayant pour résultat des modifications de la zone soudée (notamment en termes de pénétration et de taille de la zone affectée thermiquement). Une trop grande quantité de puissance reçue par la tôle d’aluminium peut entrainer une détérioration du métal de base, allant à l’opposé de notre objectif d’amélioration des propriétés mécaniques de l’assemblage.