Télécharger le fichier original (Mémoire de fin d’études)

Relation entre le diagramme de phase Fe-C et le maille de transformation du réseau En chauffant l’acier, le réseau FERRITE [Fer(a)] se transforme en AUSTENITE [(Fer(g)].

L’austénite (g) ne possède pas d’atome de fer au centre du cube contrairement à la ferrite (a). Ceci est très important car ce vide dans cette structure permet aux atomes de carbone de migrer à l’intérieur du réseau cubique de l’austénite (Fer g) alors que ceci est impossible dans le cas de la ferrite (Fer a). La transformation de la ferrite en austénite se réalisera à une température dite « d’Austénitisation » supérieure à la ligne AC3-AC1 du diagramme. Il faut maintenir l’acier au moins 30 min à température d’Austénitisation pour obtenir une transformation austénite complète. Lorsque la ferrite se transforme en austénite, les atomes de carbone vont se placer en solution solide dans la structure cristalline austénitique.

Lorsque l’acier se refroidit lentement, l’austénite se transforme de nouveau en ferrite ; par contre si ce refroidissement est rapide les atomes de carbone dissous à l’intérieur du réseau cubique de l’austénite n’auront pas le temps de migrer à l’extérieur de cette structure cubique formant une structure appelée « Martensite ».

En conclusion, la trempe est destinée à donner à l’acier une microstructure très dure appelée la « MARTENSITE». Au moment de la trempe, les atomes de carbone ne seront plus en mesure de rester dans la structure cubique centrée. Par conséquent, n’ayant pas le temps de diffuser dans la structure pour reformer de la ferrite, ils vont former de la « Martensite». La « Martensite » est en fait de la « Ferrite » dont la maille cristalline est déformée pour laisser de la place aux atomes de carbone qui sont en solution. (Dissous dans la structure cubique du fer)

Fer, fonte, acier

Le fer, obtenu par décarburation de la fonte au four à puddler, est malléable et résiste bien à la traction. Il va donc remplacer le bois dans les charpentes ou les planchers.

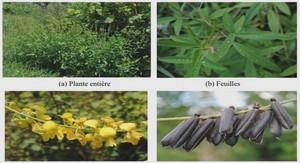

Fer : minerai de fer

Fig.10 Minerai de Fer [W9]

Qu’est-ce qu’une fonte?

Le terme «fonte» désigne une famille d’alliages ferreux dont les propriétés sont fort diverses. Fondamentalement, les fontes se solidifient en un alliage hétérogène dont la structure métallurgique est toujours formée de plus d’un constituant. Quant à leur composition chimique, ses éléments de base sont, outre le fer, le carbone et le silicium.

Fonte : Coulée de fonte

Fig.11 Coulée de fonte [W9]

Popularité des fontes

Longtemps perçues comme des matériaux de moindre qualité, les fontes ont mérité, depuis les 50 dernières années, une plus grande considération. Et pour cause,la catégorisation et la normalisation des fontes leur ont apporté des améliorations qui en font aujourd’hui un matériau de choix, devenu irremplaçable à plusieurs égards.

Les fontes sont-elles équivalentes aux aciers?

La réponse est non. Si les fontes et les aciers sont constitués tous deux de fer et de carbone, les fontes contiennent 2.5% de carbone comparativement à 5 % pour l’acier.

L’acier, obtenu par un affinage particulier, est plus homogène que le fer, et sa résistance à la traction est deux fois plus grande, trois fois pour l’acier fondu. Dans tous les cas où l’allégement des structures est nécessaire, l’acier prend, à la fin du XIXe siècle, peu à peu la place du fer.

L’assemblage des éléments en métal, difficile à réaliser avec le fer forgé, a pu être industrialisé, au milieu du XIXe siècle, par le rivetage à chaud des tôles et des cornières laminées ; cette technique sera remplacée, un siècle plus tard, par celle de la soudure.

Les détails qui suivent aident à mieux connaître les fontes.

Quels sont les avantages distinctifs des fontes?

1. Les fontes peuvent être coulées à des températures inférieures à celles requises pour les aciers.

2. La fonte liquide est plus fluide que l’acier, ce qui permet de lui donner des formes complexes et variées.

3. Les fontes sont moins sujettes que les aciers à des défauts de coulée.

Comment choisir le bon type de fonte?

La sélection d’une fonte doit d’abord se faire en fonction de ses propriétés, sa composition chimique n’étant souvent qu’accessoire.

Il peut être tentant, si l’on ne connaît pas les principes régissant les propriétés des fontes, d’accorder une importance exagérée à leur composition chimique. Mais il vaut mieux se montrer prudent dans ce domaine car certains éléments d’alliage peuvent avoir des effets négatifs importants, par exemple altérer la structure métallurgique en favorisant la présence de composés intermétalliques indésirables

• Fontes grises (2.5% < %C < 4% avec1% < %Si < 3%):

Elles sont souvent utilisées pour les bâtis des machines ou équipements soumis aux vibrations.

• Fontes blanches

Les fontes blanches sont des fontes dont la teneur de silice est inférieure à 1% et refroidies rapidement. Elles sont très dures et fragiles, utilisables comme matériaux résistant à l’usure sans grande ductilité (rouleaux des laminoirs).

• Fontes malléables

Ces fontes malléables sont utilisées pour fabriquer des bielles, des engrenages de transmission, des raccords de tuyauterie.

• Fontes à graphite sphéroïdal

Elles sont utilisées pour fabriquer des vannes, des carters de pompes, des vilebrequins, des engrenages et autres pièces de machines

L’acier, obtenu par un affinage particulier, est plus homogène que le fer, et sa résistance à la traction est deux fois plus grande, trois fois pour l’acier fondu. Dans tous les cas où l’allégement des structures est nécessaire, l’acier prend, à la fin du XIXe siècle, peu à peu la place du fer.

Acier

L’assemblage des éléments en métal, difficile à réaliser avec le fer forgé, a pu être industrialisé, au milieu du XIXe siècle, par le rivetage à chaud des tôles et des cornières laminées ; cette technique sera remplacée, un siècle plus tard, par celle de la soudure.

• Les aciers à faible teneur de carbone (%C < 0.25%):

On les trouve dans diverses applications : Les poutres, les profilés, les cornières, carrosserie de voitures, toiture d’un stade, boites de conserve, grillage métallique.

• Les aciers à moyenne teneur de carbone (0.25% à 0.6% de C):

Ces aciers sont utilisés dans la fabrication de : vilebrequins, engrenages, roue, voies ferrés, et autres pièces de structures qui nécessitent de grandes résistances et ductilité.

• Les aciers à forte teneur de carbone (0.6% à 1.4% de C):

Ils sont utilisés dans la fabrication d’outils de coupe, des lames de scies et de matrices.

• Les aciers inoxydables considérés comme fortement alliés (12-30 % de Cr).

Les aciers inoxydables, ou « inox », sont des aciers à haute teneur en chrome (supérieure à 10 %);

e) Conclusion [W11]

On a des différences entre fer, acier, fonte selon leur teneur ou bien le pourcentage en carbone :

– Le FER industriel, pourcentage de carbone inférieure à 0.05%. On ne parle plus de fer mais d’acier à très bas taux de carbone.

– Les ACIERS d’usage courant, pourcentage de carbone allant de 0.05 à 2%

– Les FONTES, pourcentage de carbone allant de 2.5 à 5%

– La DURETE (H)

– La résistance à la RUPTURE (Rr)

– La LIMITE ELASTIQUE (Re)

– La résistance à la CORROSION

– La résistance à l’USURE

– La TREMPABILITE (mise en solution du carbone, formation de CARBURES)

Mais diminue :

– La MALLEABILITE (PLASTICITE-DUCTILITE)

– La résistance aux chocs (RESILIENCE)

– La soudabilité

D’où la nécessité de choisir un acier plus ou moins carburé selon que l’on désire réaliser :

– Résistance à l’usure : acier DUR (fort % carbone)

– Chaudronnerie ou emboutissage : acier DOUX (faible % carbone)

CLASSIFICATION

Classification de la trempe

La trempe martensitique :

Cette trempe consiste à porter la pièce en solution solide austénitique puis à la refroidir de telle sorte qu’elle subisse un changement total de phase accompagné d’un accroissement sensible de la dureté (qui sera fonction de la teneur en carbone)

Le refroidissement peut être continu jusqu’à une température inférieure à MF c’est-à-dire température à laquelle la transformation de l’austénite en martensite est pratiquement complète au refroidissement. Le refroidissement doit être assez rapide pour éviter les zones de transformation perlitiques et bainitiques de l’austénite.

C’est ce traitement qui est généralement désigné comme TREMPE sans autres précisions. Martensite : Solution solide d’insertion en saturation de carbone dans la maille du fer. On la désigne par solution solide du fait que la structure cubique centrée du fer est déformée.

Le refroidissement peut être discontinu (trempe différée, étagée ou encore interrompue), le refroidissement s’opère en deux temps avec maintien isotherme par palier entre ces deux phases de refroidissement. Il convient d’éviter tout début de transformation de l’austénite au cours de ce palier dont la température sera fixée en fonction des indications fournies par les courbes de refroidissement continu de l’acier en cause.

Cette température est supérieure environ de 20 à 30°C par rapport à MS (température à laquelle la transformation d’austénite en Martensite commence au refroidissement).

La durée de maintien doit être suffisante pour atteindre au plus près l’équilibre thermique de la pièce.

On refroidit ensuite dans des conditions telles que la transformation martensitique soit aussi complète que possible (il reste en fait toujours un peu d’austénite résiduelle)

Ce refroidissement discontinu présente l’avantage de provoquer la formation de martensite dans l’ensemble de la pièce amenée à une température homogène très voisine de MS (limitation de risques de tapures et de déformations)

Les pièces indiquée dans la figure 13 ci-dessous viennent de l’opération de la trempe martensitique (produit finale du trempage martensitique)

Fig.13 Pièce trempé martensitique [W12]

Trempe bainitique :

Transition entre Perlite et Martensite (transformation bainitique).

Le but de cette trempe est d’obtenir une structure à prédominance de bainite mais avec présence de martensite en proportion variable.

Le chauffage se fait dans les mêmes conditions que précédemment.

Le refroidissement peut prendre deux allures :

– Un refroidissement puis un maintien à température constante dans le domaine bainitique, puis refroidissement quelconque jusqu’à la température ambiante.

– Un refroidissement ralenti par la traversée.

Pièce trempé bainitique :

Fig14 Pièce trempé bainitique[W13]

Transformation bainitique :

La bainite se forme dans les aciers au cours de transformations isothermes à des températures inférieures à celles qui correspondent au domaine perlitique. On admet que le mécanisme de la transformation et de la germination de la bainite se fait par le fer α.

Cette ferrite se formerait par un cisaillement du réseau de l’austénite accompagné d’une diffusion à courte distance permettant une redistribution du carbone. Les cristaux de ferrite se développent dans la matrice austénitique suivant des directions préférentielles bien définies qui sont celles des plans octaédriques du réseau CFC.

Les structures bainitiques très fines sont très recherchées pour leurs propriétés mécaniques, la bainite des aciers présente une résistance mécanique excellente, alliée à une bonne ductilité.

La trempe austénitique (ouhypertrempe) :

Ce traitement à pour but de maintenir l’austénite jusqu’à la température ambiante, aucune transformation ne se produisant durant le refroidissement. Ceciimplique que le point MSsoit rejeté au-dessous de la température ambiante grâce à l’action des teneurs élevées en éléments d’alliages.

Classification de l’acier [W15]

Aciers ordinaires

Ce sont des aciers standards qui sont parfois improprement appelés aciers au carbone

Aciers alliés ou spéciaux

Un alliage à base d’acier est considéré comme fortement allié si l’un des éléments qui le compose représente plus de 5% du mélange. Dans le cas contraire, on dit qu’il est faiblement allié. Les alliages à base d’acier possèdent des caractéristiques spécifiques selon le ou les composant(s) qui sont ajoutés : nickel, chrome, manganèse ou étain.

Aciers au nickel

L’ajout d’une faible dose de nickel à l’acier améliore sa faculté à prendre la trempe. C’est par exemple le cas pour les pièces épaisses. Avec une forte teneur en nickel, c’est la résistance de l’alliage à la corrosion qui est améliorée. Dans des proportions pouvant atteindre 50% (ferro-nickel), le nickel favorise la tenue à la corrosion dans des milieux très agressifs et certaines de ses propriétés changent comme la dilatation et le magnétisme. Un type très particulier d’alliage regroupant l’acier et le nickel est le maraging (17% à 20% de nickel).

Aciers au chrome

Le chrome augmente la résistance à la rupture par la formation de carbures durs, mais apporte aussi une certaine fragilité. Jusqu’à 4% de chrome, l’alliage peut être utilisé comme aciers à outils ou à roulements. A plus forte teneur, ils sont employés dans la coutellerie fine et l’outillage de découpe. Si l’acier contient entre 10% et 20% de chrome, il devient inoxydable aux agents corrosifs et aux oxydants industriels. Pour une teneur de chrome égale à un quart, il devient réfractaire et peut donc entrer dans la composition de certains fours par exemple Les aciers réfractaires sont destinés à résister à la corrosion à chaud (températures supérieures à 450-550 °C), dans des milieux agressifs tels que: atmosphères oxydantes, sulfurantes, nitrurantes, hydrogénantes; métaux et sels fondus; combustibles, etc. La température de fonctionnement élevée nécessite, de plus, une bonne tenue mécanique à chaud, en particulier une bonne résistance au fluage. La plupart de ces aciers réfractaires sont des aciers inoxydables dont les propriétés sont améliorées par des additions de Molybdène, Titane, Niobium, etc.

Aciers au nickel-chrome

Ce sont les plus importants des aciers spéciaux par leurs multiples applications. Ils combinent à la fois les avantages du chrome et du nickel. On distingue les aciers perlitiques (6% nickel/2% chrome au maximum) très employés en construction mécanique et les aciers austénitiques qui possèdent une charge en nickel et en chrome plus importante et qui constituent les aciers inoxydables (chrome 18%, 8% nickel) et certains aciers réfractaires.

Fig18 Exemple d’acier au nickel-chrome[W18]

Autres aciers alliés

Les aciers au manganèse

Ils possèdent une bonne résistance à l’usure et peuvent donc être employés dans des ouvrages destinés à durer tels que des rails de chemins de fer ou des pointes d’aiguillages, par exemple.

– Les aciers à l’étain

Cet alliage a pendant longtemps était surnommé « fer blanc » du fait de sa couleur. L’association d’acier et d’étain donne à l’alliage une bonne dureté, ainsi qu’une grande résistance à la corrosion. Ces caractéristiques ainsi que son coût relativement faible, sa non-toxicité et son apparence plaisante font du fer blanc le principal métal employé dans la fabrication de conditionnements pour l’industrie agroalimentaire et en particulier dans celle de canettes.

Fig20 Soudage en acier à l’étain [W20]

Différentes types de trempe [W21]

Trempe à l’eau

Cette méthode fut longtemps la plus utilisée pour la trempe des lames de couteaux ; l’eau des ruisseaux était captée par les coutelleries afin de réaliser les opérations de trempe. Avec l’arrivée des aciers high-tech d’aujourd’hui l’opération de trempe sont devenue beaucoup plus critique ; la trempe à l’huile est de plus en plus utilisée. L’eau possède un pouvoir calorifique élevé ce qui produit une trempe agressive pouvant produire des « TAPURES où CASSURES ». Un autre phénomène négatif est celui de la « CALEFACTION » car très complexe, non reproductible et donc un phénomène difficilement maîtrisable. Lorsque qu’une pièce à une température élevée (>1000°C) est plongée dans de l’eau, celle-ci est vaporisée au contact de la pièce en formant une gaine de vapeur qui ralentit son refroidissement ; c’est la « Caléfaction ». Les avantages de la trempe à l’eau est son faible coût et c’est une technique non dangereuse contrairement à la trempe à l’huile (Les huiles chaudes sont inflammable). Dans certain cas, l’eau froide génère un refroidissement trop rapide produisant des contraintes internes préjudiciables. Dans ce cas on peut utiliser de l’eau chaude. Pour éviter le phénomène de caléfaction on peut revêtir la pièce d’un revêtement. Cette opération s’appelle le « Potéyage».

Trempe à l’huile

La méthode de trempe à l’huile peut aller du simple bac au dispositif entièrement automatisé. La plupart du temps, la température optimale de l’huile de trempe se situe entre 50 et 90°C. Il faut vérifier que le processus de trempe n’augmente pas la température de l’huile à une température voisine du point d’éclair de l’huile (Température à laquelle une substance s’enflamme spontanément en présence d’oxygène). Une bonne agitation du bain de trempe doit maintenir la température du bain, à moins de 50°C du point d’éclair de l’huile. Des essais de trempe montrent qu’on atteint la vitesse de refroidissement maximale quand la température de l’huile se situe entre 50 et 90°C. Pour obtenir un durcissement uniforme et des résultats constants, il faut que l’huile circule durant la trempe. L’agitation de l’huile a pour effet de distribuer uniformément la chaleur dans le bac et de réduire le risque d’inflammation et d’incendie en empêchant la formation d’une couche d’huile chaude en surface. Pour un bac muni d’un bon circuit de refroidissement, on conseille d’utiliser un à deux gallons d’huile par livre d’acier trempé à l’heure. Dans certains cas de températures d’austénitisation très élevées (1150-1200°C), l’utilisation de bain d’huile à 150-175°C est conseillée pour la trempe. Pour la trempe industrielle on emploie des huiles minérales spécialement conçues pour cet effet. La gamme des huiles de trempe présente des caractéristiques de rendement couvrant tous les types de trempe. Selon la viscosité de l’huile, la vitesse de trempe varie de 9 à 25 secondes avec des vitesses de refroidissement optimales entre 96°C et 50°C par seconde. Les huiles utilisées pour la trempe industrielle sont fabriquées à partir d’huiles paraffiniques de haute qualité, peu volatiles et avec un point éclair élevé (200-260°C).

Trempe à l’air

Dans le cas d’une trempe à l’air atmosphérique on ne peut pas tremper les aciers alliés modernes d’aujourd’hui. On a recourt à de l’air pressurisé pour augmenter la vitesse de refroidissement, mais si l’acier a une température supérieure à 900°C,le fer commence à l’état liquide pour favoriser l’alliage ! Pour éviter ce phénomène d’oxydation on a recourt au « GAZ PULSE » généralement de l’argon ou de l’azote qui sont inertes. Dans la trempe à l’huile, les pièces trempées doivent subir des opérations de lavage et l’huile doit être filtrée, puis recyclée. Ces opérations ont un coût industriel. Il a été mis au point dernièrement, une technologie de trempe d’avant garde, à l’azote pressurisé et à température variable ; L’azote pulsé est d’abord projeté à température ambiante puis réfrigéré par de l’azote liquide ; En variant pression, vitesse et température de l’azote gazeux projeté sur les pièces d’acier à tremper, on arrive parfaitement à obtenir des vitesses de refroidissement supérieures à la vitesse CRITIQUE de trempe. Si les phénomènes physiques liés à la trempe sont bien connus les diverses solutions technologiques modernes de ces techniques innovantes sont maintenues secrètes.

TAPURE : Fissuration du métal due aux contrainte d’origine thermique ; elle peut apparaître au chauffage des pièces ou au refroidissement durant la trempe.

Table des matières

INTRODUCTION

CHAPITRE I : ETUDE BIBLIOGRAPHIQUE SUR LES ALLIAGES ET LES ACIERS

I. ETUDE DES ALLIAGES

I.1.ETUDE DES ALLIAGES BINAIRES

I.1.1. Définition

a)Propriétés physiques des alliages

b) Propriétés chimiques des alliages

c)Propriétés mécaniques des alliages

d) Propriétés de façonnage

I.1.3. Classification des alliages

a)Alliages métalliques industriels

b) Superalliages

c)Alliages non métalliques

QUELQUES EXEMPLES D’ALLIAGES BINAIRES

I.2.1. Alliages binaires des métaux usuels

I.2.2. Alliages binaires des métaux précieux

II.ETUDE DE L’ACIER

II.1.DEFINITION

II.1.1. Définition de la trempe

II.1.3. Relation entre le diagramme de phase Fe-C et le maille de transformation du réseau

II.1.4. Fer, fonte, acier

II.2. CLASSIFICATION

II.2.1. Classification de la trempe

a)Trempe martensitique

b) Trempe bainitique

c)Trempe austénitique (ou hypertrempe)

II.2.2. Classification de l’acier

II.2.3. Différentes types de trempe

a)Trempe à l’eau

b) Trempe à l’huile

c)Trempe à l’air

II.3. FABRICATION DE L’ACIER

II.3.1.Le principe de fabrication de l’acier

II.3.2.Les étapes de la fabrication de l’acier

II.4. ACIER INOXYDABLE

II.4.2.Principales familles

II.4.3.Classification des aciers inoxydables

a)Les aciers ferritiques

b) Les aciers martensitiques

c)Les aciers austenitiques

II.4.4.Corrosion des aciers inoxydables……

a)Corrosion des aciers ferritiques

b) Corrosion des aciers martensitiques

c)Corrosion des aciers austenitiques

II.4.5. Précautions d’emploi de l’acier inoxydable

II.4.6.Entretien de l’acier inoxydable

II.5. PROPRIETE CHIMIQUES ET PHYSIQUES DE L’ACIER

II.6. ESSAIS DES ACIERS : CONNAISSANCE DE L’ACIER EN GENERAL

a)Analyse chimique et essais mécaniques

b) Essais à la forge

CHAPITRE II : ETUDE DES FABRICATIONS DES ACIERS TREMPES A MADAGASCAR

INTRODUCTION

METHODOLOGIE

LES ETAPES DE LA VISITE D’USINE

CHAPITRE III : OUTILS DIDACTIQUE POUR L’APPRENTISSAGE DE LA TREMPE DE L’ACIER

I. Cour

II.FICHE TP

III.ETAPE DU DIDACTICIEL