Elimination des métaux lourds par des déchets solides de faible cout en mode statique et dynamique

Préparation des charbons actifs

La préparation du charbon actif se déroule en deux étapes : la pyrolyse et l’activation. Fondamentalement, il existe deux méthodes différentes pour l’activation des charbons actifs, à savoir : l’activation physique et l’activation chimique.

Pyrolyse

La pyrolyse est la décomposition thermique d’un matériau organique sous vide ou sous atmosphère inerte à des températures habituellement comprises entre 400 et 850°C. La pyrolyse libère sous l’effet de la chaleur la plupart des éléments non-carbonés du charbon particulièrement l’hydrogène, l’oxygène, l’azote, sous forme de gaz et de goudrons ce qui engendrera par la suite un squelette carboné. Cette étape fait naissance d’une porosité primaire du produit carbonisé qui va se développer encore mieux dans l’étape suivante de l’activation. précurseurs lignocellulosiques substances de poidsmoléculaires faibles matière organique extraits matière minérale cendre substances macromoléculaires polysaccharide cellulose hémicellulose lignine

Activation

Le but de l’activation est essentiellement de développer davantage la porosité et de créer un certain ordre de structure qui résulte en un solide très poreux du charbon actif. Le développement de pores dans le processus d’activation est divisé en trois phases : ouverture des pores auparavant inaccessibles, développement de nouveaux pores par activation sélective, et élargissement des pores existants. Activation physique La température d’activation physique qui se déroule en présence d’une vapeur d’eau ou du dioxyde de carbone est généralement de l’ordre de 600 à 900°C. L’utilisation du CO2 a été souvent préférée en raison de sa propreté, il est facile à manipuler et le processus d’activation peut être facilement contrôlé à la température autour de 800°C. Une plus grande uniformité des pores peut également être réalisée avec de CO2 par rapport à la vapeur. Activation chimique L’activation chimique nécessite en premier lieu un agent oxydant qui va être imprégné dans le matériau de départ. Les agents oxydants qui sont habituellement utilisés sont ZnCl2, H3PO4, H2SO4, K2S, KCNS, HNO3, H2O2, KMnO4, (NH4) 2S2O8, NaOH, KOH et K2CO3. Le matériau imprégné est ensuite carbonisé à des températures moins élevées de 300 à 800°C et cela dépend fondamentalement des agents de l’imprégnation. L’étape finale dans la préparation de charbon actif par activation chimique est l’étape de lavage. Dans cette étape, le charbon actif est lavé à froid avec de l’acide ou l’alcalin, selon les réactifs chimiques utilisés dans la préparation, suivi d’un lavage avec de l’eau. L’étape de lavage éliminerait les composants chimiques dans le charbon actif. La porosité du charbon actif qui en résulte est essentiellement occupée par les produits chimiques dans la structure de carbone. Par conséquent, l’étape de lavage est une des mesures des plus importantes pour développer la porosité du charbon activé par voie chimique. Les traitements d’activation ont pour but de développer la structure poreuse des carbones activés mais ils ont également une influence sur leur chimie de surface.

Porosité

De nombreux adsorbants de grande surface spécifique sont poreux. Selon l’IUPAC, Internationnal Union of Pure and Applied Chemistry [41], on distingue trois types de pores selon leurs dimensions (Figure I.3): les pores avec des largeurs dépassant environ 50 nm, qui sont appelés macropores, les pores de largeur comprise entre 2 nm et 50 nm, qui sont appelés mésopores et les pores ayant une largeur ne dépassant pas environ 2 nm, qui sont appelés micropores. Figure I.3 : Structure de pores d’un charbon actif. Les micropores composent la plus grande partie de la surface interne d’un charbon actif (90 % à 95 % de la surface totale du matériau). L’adsorption s’effectue essentiellement dans ces micropores. Les mésopores et les macropores permettent l’accès à ces micropores. Ils constituent les espaces de transport dans lesquels les molécules se déplacent pour accéder aux micropores [42]. La caractérisation texturale des charbons actifs (CA) est normalement effectuée à partir des isothermes d’adsorption et de désorption de l’azote à 77 K. Le matériau subit préalablement un dégazage à la température de 250°C sous vide secondaire pendant 24 heures (le temps et la température pouvant varier en fonction des matériaux). L’adsorption de l’azote à 77 K ne donne pas toujours accès aux micropores les plus étroits, et pour certains CA il est nécessaire d’effectuer des isothermes d’adsorption au dioxyde de carbone à 273 K. A partir de ces isothermes d’adsorption et par application de différentes expressions mathématiques, les propriétés suivantes des charbons actifs peuvent être déterminées : le volume total de porosité spécifique (Wt) (cm3 g -1 ), le volume microporeux spécifique (Wo) (cm3 g -1 ), la largeur moyenne des micropores (Lo) ( nm), l’énergie caractéristique d’adsorption (E0) (kJ mol-1 ) et la surface externe (Sext), (m2 g -1 ) [42]. I.10 Chimie de surface Un charbon actif peut présenter à sa surface différents groupements fonctionnels qui peuvent lui conférer un caractère acide, basique ou neutre. La chimie de surface peut jouer un rôle fondamental dans la sélectivité du charbon actif dans un processus d’adsorption. Selon la nature des groupements et le pH de la solution, la surface du charbon actif peut développer soit des charges positives soit des charges négatives, qui sont responsables de la présence des forces électrostatiques d’attraction ou de répulsion entre le charbon actif et le soluté. Ces propriétés de surface influent donc sur la sélectivité du charbon actif vis-à-vis des espèces en solution et en fonction des conditions opératoires [42]. Les forces électrostatiques entre l’adsorbat et l’adsorbant jouent un rôle important dans le phénomène de l’adsorption, c’est pourquoi la détermination du point de charge zéro (PZC) est indispensable [43]. Les groupements de fonction de surface des charbons actifs peuvent être caractérisés par diverses méthodes telles que les méthodes de titrage chimique selon la méthode de Bohem et la spectroscopie infrarouge à transformée de Fourier (IR-TF). Les fonctions de surface acides établies par la méthode Bohem sont les fonctions carboxyliques fortes, les fonctions carboxyliques faibles et lactones, les fonctions phénoliques et les fonctions carbonyles et quinones. Les fonctions basiques de surface sont de type pyrone ou de type chromène . La connaissance de la chimie de surface de l’adsorbant est essentielle à la compréhension du processus d’adsorption en mode statique et dynamique. Le traitement au charbon actif se fait soit en mode continu par un écoulement de l’eau sur un lit tassé de charbon actif (figure I.4.a) ou en mode batch (fill-and-draw) où une quantité donnée de charbon actif est maintenue en contact avec un volume donné d’eau pour une période de temps déterminée (figure I.4.b). Dans le procédé en continu la concentration de sortie atteint lentement la concentration à l’entrée lorsque la capacité d’adsorption de carbone est dépassée. Le lit est ensuite régénéré ou remplacé. Figure I.4: Traitement des eaux par adsorption sur un lit fixe de charbon actif en mode continu (a) et en mode batch (b). En mode batch (mode discontinu) et après traitement, l’eau est remplacée. Il est également appelé (the fill-and-draw) ou cyclic, fixed-bed batch operation. Une fois il est épuisé, le charbon actif est également remplacé.

Régénération des charbons actifs épuisés

De point de vue économique, il est préférable de régénérer un charbon actif saturé que de le remplacer; à cet effet, trois méthodes ont été développées :

Régénération à la vapeur

Cette méthode est limitée à la régénération de charbon n’ayant fixé que quelques produits très volatils.

Régénération thermique

Par pyrolyse et combustion des substances organiques adsorbées, le chauffage vers 800 °C sous atmosphère contrôlée évite d’enflammer le charbon. La régénération thermique est la méthode la plus employée; elle permet de bien régénérer le charbon actif, mais elle a deux inconvénients : elle nécessite des investissements lourds; on utilise selon les cas un four à soles étagées, un four à lit fluidisé ou un four tournant. Le four doit comporter des dispositifs de contrôle d’atmosphère et de température, un système de déshydratation à l’entrée et une trempe du charbon à la sortie du four; elle conduit à des pertes de charbon élevées (7 à 10 % par régénération), c’est à dire qu’après 10 à 14 régénérations, on a statistiquement remplacé entièrement la masse de CAG. L’utilisation de moyens de chauffage électrique (four à infrarouge, four à induction) permet de réduire ces pertes. Mais ces techniques, coûteuses, ne sont utilisées que pour la récupération de métaux onéreux.

Régénération chimique

DEGRÉMONT a développé un procédé basé sur l’action d’un solvant utilisé à une température voisine de 100 °C, et à pH élevé. Ce procédé n’entraîne que des pertes minimes en charbon actif (1 % de la masse traitée) mais il faut procéder à la distillation pour récupérer les produits chimiques utilisés. Les polluants non régénérables sont détruits par incinération à moins qu’ils ne puissent être récupérés. Ce procédé est moins universel que la régénération thermique.

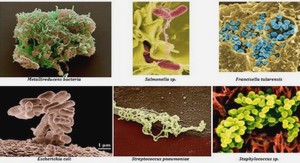

Régénération biologique

Le biofilm bactérien fixé sur le CAG minéralise tout ou une partie de la fraction biodégradable des matières organiques adsorbées, ce qui peut être considéré comme une biorégénération continue mais partielle ; celle- ci ne dispense donc pas de la nécessité des régénérations thermiques, mais elle augmente la capacité utile d’adsorption vis-à-vis des molécules réfractaires et allonge la durée de vie du CAG entre deux régénérations thermiques. La régénération du charbon actif est un axe de recherche développé par plusieurs chercheurs mais ce mode de régénération n’a pas encore reçu d’application industrielle. Plusieurs travaux de recherches sont intéressés par la régénération du charbon actif saturé en composés organiques par des méthodes sonochimiques et sonophotochimiques. Ces dernières sont très prometteuses et permettent simultanément de minéraliser les composés organiques et de régénérer le charbon actif.

Modélisation de l’adsorption (étude d’équilibre)

Le dimensionnement d’une installation d’adsorption est réalisé en tenant compte de la capacité d’adsorption du matériau utilisé que ce soit un charbon actif ou un autre adsorbant. Cette capacité peut être déterminée à l’aide des expériences des isothermes d’adsorption en mode statique. Une telle isotherme est une courbe qui représente la relation entre la quantité d’impuretés adsorbées par unité de masse d’adsorbant et la concentration d’impuretés en solution. On obtient une telle courbe à partir des résultats d’essais de laboratoire effectués à une température constante. Pour cela, on introduit des quantités connues de l’adsorbant dans des volumes d’eau à traiter et, après un temps de contact donné, on mesure la concentration résiduelle d’impuretés en solution. On peut calculer la quantité d’impuretés adsorbée à l’aide de l’équation [30] : x = (C0-Ce).V où C0 : concentration initiale d’impuretés (mg/L), Ce : concentration finale d’impureté à l’équilibre (mg/L), V : volume de solution (L), x: masse d’impureté adsorbée (mg). Une isotherme est donc une courbe qui représente la variation de (x/m) en fonction de Ce où m est la masse de charbon actif utilisé. Plusieurs modèles peuvent être utilisés pour décrire les données de l’adsorption et les isothermes d’adsorption de Langmuir et de Freundlich sont les plus couramment utilisées en mode statique.

Isotherme de Langmuir

Les hypothèses de base modèle de Langmuir qui est aussi appelé le modèle de monocouche localisée idéale, sont les suivants: 1. les molécules sont adsorbées sur des sites définis sur la surface de l’adsorbant, 2. chaque site peut accueillir une seule molécule (monocouche), 3. la surface de chaque site est une quantité fixe déterminée uniquement par la géométrie de la surface,

Chapitre I : ETUDE BIBLIOGRAPHIQUE |