Solide, léger, durable et recyclable à l’infini, l’aluminium est utilisé dans une foule de produits. Dans la conception des véhicules, l’aluminium réduit leur empreinte environnementale en diminuant la consommation d’essence et les émissions de gaz à effet de serre. Il est également une composante essentielle des immeubles verts, dans les régions urbaines connaissant une croissance rapide, ainsi qu’un matériau d’emballage intéressant pour les utilisateurs soucieux de réduire le gaspillage, puisqu’il est entièrement recyclable. Chaque fois qu’on le recycle, 95 % de l’énergie utilisée pour le produire au départ est épargnée [2].

Se trouvant toujours sous forme combinée, pour pouvoir l’utiliser, l’aluminium doit être extrait à partir de minerais, principalement de la bauxite. Celle-ci est composée à 30- 45 % d’oxyde d’aluminium, ce qui en fait un minerai de choix pour ce type d’extraction. Par le procédé Bayer, l’oxyde d’aluminium, ou l’alumine, est extraite du minerai de bauxite. Ce composé chimique pur est par la suite dissocié par l’électrolyse à haute température afin d’en extraire l’aluminium. En 1886, Paul Louis Toussaint Héroult et Charles Martin Hall ont introduit indépendamment cette méthode de production de l’aluminium par électrolyse. Cette méthode porte aujourd’hui le nom de procédé HallHéroult. Depuis lors, beaucoup de tentatives ont été faites pour le remplacer, mais il demeure l’unique procédé industriel de production de l’aluminium primaire [3]. L’équation 1-1 présente la réaction globale d’électrolyse de l’alumine :

2𝐴𝐼2𝑂3 + 3𝐶 → 4𝐴𝐼 + 3𝐶𝑂2

Cette réaction s’effectue à environ 960 °C. Un courant continu est appliqué entre la cathode et l’anode de carbone dans une plage de voltage permettant la réaction électrolytique de sels fondus. Durant la réaction avec l’oxygène de l’alumine, des bulles de gaz (CO2 entre autres) sont formées sous l’anode donnant ainsi lieu à une consommation de l’anode de carbone selon la réaction suivante :

𝐶(𝑠) + 2 𝑂 −2 → 𝐶𝑂2 (𝑔) + 4 𝑒 ⁻

La température de la surface supérieure de l’anode généralement comprise entre 525 °C et 650 °C, et la réaction d’oxydation est observée au niveau de la partie supérieure de la surface latérale de l’anode due à l’infiltration d’air à travers la couverture des anodes (réactivité à l’air ; voir l’équation 1-3).

𝐶(𝑠) + 𝑂2(𝑔) → 𝐶𝑂2 (𝑔)

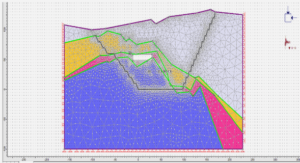

La figure 1-1 montre une cuve (ou cellule) d’électrolyse typique. Lorsque les bulles de CO2 sont formées sous l’anode, elles tentent de remonter à la surface. Par contre, à cette température (960°C), une autre réaction prend place entre le carbone et le CO2 (réactivité au CO2; voir l’équation (1-4)):

𝐶(𝑠) + 𝐶𝑂2(𝑔) → 2𝐶𝑂(𝑔)

Selon l’équation 1-1, la consommation anodique théorique de l’électrolyse serait de 334 kg C/t Al, mais en industrie, cette valeur est difficile à atteindre à cause du rendement Faraday de la réaction électrochimique et des réactions chimiques secondaires indiquées dans les équations 1-3 et 1-4. Évidemment, une valeur aussi près que possible de la valeur théorique serait souhaitable. De ce fait, la consommation anodique nette d’une aluminerie est un des paramètres de l’évaluation de sa performance.

De nos jours, la technologie des anodes précuites est adoptée dans la plupart des alumineries. Ces anodes sont fabriquées à partir de coke de pétrole, de brai de goudron d’houille, des mégots et des anodes recyclés. Elles contribuent à peu près à 15 % du coût total de la production de l’aluminium. Si la qualité de l’anode est faible, cette contribution peut atteindre 25 % [4]. Il est aussi connu que le comportement de l’anode au cours de l’électrolyse d’aluminium est significativement influencé par le processus de cuisson.

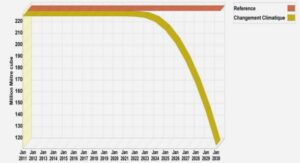

L’aluminium est aujourd’hui un domaine très compétitif. Des facteurs conjoncturels ont déséquilibré le marché et provoqué une chute des cours, une accumulation des stocks et une situation délicate où une rationalisation des coûts et des opérations s’impose davantage. On note que la consommation des matériaux servant à la réduction de l’alumine ainsi que la perte de rendement énergétique des cellules d’électrolyse sont à l’origine de coûts comptant parmi les plus importants au niveau de la production. Leur optimisation est donc obligatoire. Des anodes de bonne qualité aident aussi à réduire les émissions environnementales incluant celles des gaz à effet de serre.

L’amélioration du processus de cuisson d’anodes est une belle opportunité pour réduire les coûts de production et l’émission des gaz à effet de serre. Nous estimons que les anodes contribuent jusqu’à 15-25 % du coût total de production de l’aluminium et la diminution de ce coût passe par l’amélioration du processus de cuisson qui représente 60 % du coût de fabrication des anodes [5]. En effet, la qualité finale des anodes dépend des paramètres de cuisson et a un impact important sur son comportement dans les cellules d’électrolyse. En général, les anodes crues de basse qualité ne peuvent pas être améliorées durant la cuisson. Par contre, les anodes crues de meilleure qualité peuvent devenir de basse qualité si le processus de cuisson n’est pas bien paramétré.

La cuisson est une étape importante dans le processus de production d’anodes, puisque c’est là où le produit final sort de la chaîne de production. Les paramètres de processus tels que le temps de cuisson et la température, la vitesse de chauffage et le gradient de température à l’intérieur des fours ont des effets significatifs sur les propriétés du produit final. Par ailleurs, les paramètres liés aux matériaux tels que la densité, la résistivité électrique et les réactivités à l’air et au CO2 influencent également le processus de densification. Bien que de précieuses informations dans ce domaine existent dans la littérature, les effets des matériaux et les paramètres du procédé, à notre meilleure connaissance, ont rarement été considérés.

INTRODUCTION |