DIFFICULTES RENCONTREES LORS DU PERÇAGE DES ALLIAGES DE TITANE (TI6AL4V)

Concernant la Pièce Dimensions & Forme du Trou

Afin de pouvoir être acceptable du point de vue des spécifications qui lui sont imposées, chaque trou percé doit répondre à des critères de dimensions et de forme. Or, les essais menés sur le Ti6Al4V par [Demangeon et Lepinière, 2009] et [Bonnet, 2010] mettent en évidence que le cylindre inscrit dans le trou percé est d’un diamètre plus petit que le diamètre enveloppe décrit par le foret. [Bonnet, 2010] a démontré qu’il était important de limiter le resserrement du trou qui se produit pendant le perçage afin d’optimiser l’usinage du Ti6Al4V, car celui-ci contraint fortement les listels dont les passages successifs génèrent de plus une quantité importante de chaleur par frottements. Les mesures réalisées par [Brinksmeier et Janssen, 2002] et présentées Figure I.3 montrent que le diamètre usiné peut varier selon la profondeur de perçage et ce sans changement des conditions de coupe. Figure I.3 : Evolution du profil de la surface d’un trou percé dans un empilage Ti6Al4V/CFRP/Aluminium [Brinksmeier et Janssen, 2002] Le resserrement du trou en perçage de Ti6Al4V a été peu étudié dans la littérature, mais il existe néanmoins quelques travaux réalisés sur des alliages d’aluminium. Notamment, ceux de [Kalidas et al., 2001] où l’influence des conditions de coupe ainsi que celle de la lubrification sont étudiés et ceux de [Bono et Ni, 2001] qui étudie l’influence des variations dimensionnelles d’origines thermiques sur les dimensions de l’outil et de la pièce pendant et après l’usinage. Il est à noter que malgré l’intérêt de leurs travaux, leurs conclusions divergent quant à la forme des trous réalisés sans lubrification, comme le montre le Tableau I.3 qui fait la synthèse des différentes géométries de trous obtenues par ces chercheurs : Tableau I.3 : Géométries de trous obtenues pour des alliages d’aluminium [Demangeon et Lepinière, 2009] Finalement, L’approfondissement des recherches concernant le resserrement du trou pendant et après le perçage a permis de comprendre que celui-ci est le fruit de la composition de plusieurs phénomènes menant à des déformations de l’outil et de la pièce : La relaxation des contraintes résiduelles initialement présentes dans la pièce ([Naneix, 2010], [Demangeon et Lepinière, 2009]) ; Les variations dimensionnelles d’origine thermique dans la pièce et l’outil ([Bonnet, 2010], [Naneix, 2010], [Demangeon et Lepinière, 2009], [Bono et Ni, 2001]) ; Les déformations élastiques dans la pièce et l’outil ([Bonnet, 2010]) ; Les déformations plastiques dans la pièce ([Bonnet, 2010]) ; Les contraintes résiduelles induites par le perçage ([Nobre et Outeiro, 2015]). Bavures Les bavures font partie des défauts récurrents dans le perçage de matériaux métalliques et nécessitent d’être éliminées par des opérations d’ébavurage de la pièce afin d’en permettre l’assemblage. [Dornfeld et al., 1999] et [Cantero et al., 2005] se sont intéressés à la formation des bavures en perçage de Ti6Al4V et ont conclu que, la taille des bavures est directement liée aux températures atteintes en zone de coupe lors de la sortie du foret. La Figure I.4, illustre ce défaut et fait la comparaison entre les conditions à sec et avec lubrification : cela permet de se rendre compte de l’impact de la génération de chaleur sur la formation de la bavure qui est bien plus importante dans le cas à sec. Figure I.4 : Génération de bavures en perçage de Ti6Al4V [Dornfeld et al., 1999] De plus, il est important de noter que comme l’usure des outils va de pair avec une génération de chaleur plus importante en zone de coupe, la taille des bavures augmente elle aussi avec le nombre de trous percés. Etat de surface/Rugosité L’état de surface du trou usiné dépend avant tout du foret usinant et des conditions de coupe utilisées (vitesse de coupe, avance) et se dégrade progressivement au fur et à mesure que le foret s’use. Dans le cas de [Cantero et al., 2005] qui utilisent un foret en carbure de tungstène revêtu TiN, la rugosité du trou ne se dégrade réellement qu’en fin de vie du foret. De plus, [Kalidas et al., 2002], ayant réalisé des essais avec et sans lubrification, font le lien entre génération de chaleur et rugosité, ce qui est contradictoire avec les observations de [Cantero et al., 2005] qui ne relèvent pas de différences significatives en fonction des températures atteintes dans les conditions testées. Une autre explication concernant les états de surfaces constatés en perçage de Ti6Al4V provient des difficultés d’évacuation des copeaux qui peuvent survenir à partir d’une certaine profondeur de perçage. [Li et al., 2007] ont mis ce phénomène en évidence en corrélant morphologie de copeau et état de surface constaté : lorsque l’évacuation du copeau devient difficile, celui-ci se replie sur luimême et a tendance à rayer la surface du trou fraîchement usiné. Les morphologies observées en fonction de la profondeur de perçage sont présentés sur la Figure I.5.

Changements de Microstructure

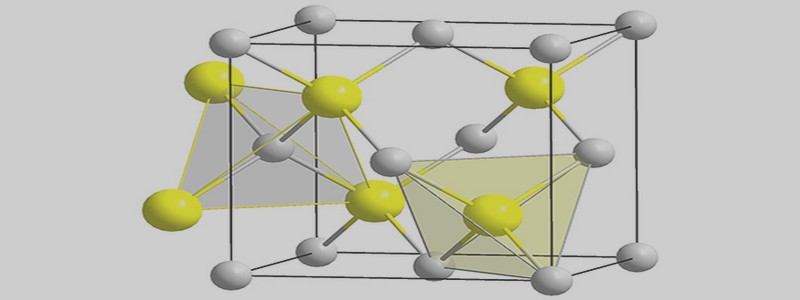

Même si peu souvent évoqués dans la littérature, le perçage du Ti6Al4V peut engendrer des changements de microstructures sur une faible épaisseur de la surface usinée. A l’aide d’un MEB, [Cantero et al., 2005] ont pu observer ce type de changements dans le cadre du perçage du Ti6Al4V. Le résultat qu’ils ont obtenu est présenté sur la Figure I.6 où l’on distingue deux régions différentes : la région notée « A », d’une épaisseur d’environ 125 μm en partant de la surface, où il y a eu de fortes contraintes mécaniques ainsi qu’une forte élévation de température qui ont entraîné un changement de microstructure, et la région notée « B » où l’élévation était plus modérée. Figure I.6 : Observation des changements de microstructure en perçage de Ti6Al4V [Cantero et al., 2005] De plus, l’analyse chimique menée par spectrométrie des rayons X par [Cantero et al., 2005] leur a permis de confirmer qu’il y avait eu une transformation allotropique de la phase α en phase β. En complément, ils ont réalisé des mesures de microdureté, présentées Figure I.7, qui démontrent qu’il y a eu un durcissement dans la zone affectée, d’autant plus important que la mesure est proche de la surface usinée. Figure I.7 : Mesures de microdureté après perçage de Ti6Al4V [Cantero et al., 2005] Remarque : Dans le cas du Ti6Al4V traité β, qui est le matériau de l’étude, ce type de transformation pourrait être problématique. En effet, le dit matériau subit un traitement spécifique permettant d’obtenir uniquement de la phase β et de la phase α à morphologie lamellaire ou aciculaire. S’il s’avère que ce type de transformation donne naissance à une autre morphologie de phase α, il se pourrait que la pièce finale ait des propriétés de résistance à la naissance et à la propagation de fissure inférieures à celles qui sont demandées dans les spécifications aéronautiques. C’est donc un point sur lequel il faut être vigilant.

Concernant l’outil

L’usinage des alliages de titane fait intervenir les mêmes mécanismes d’usure que pour les autres matériaux métalliques plus classiques. Ainsi, [Leroy, 1984] identifie trois mécanismes d’usure dominants en usinage : L’usure par abrasion Lors du processus de coupe, il peut y avoir des arrachements de matière de l’outil lorsque celui-ci rencontre des particules de grande dureté : celles-ci peuvent soit provenir du matériau usiné, et dans ce cas elles sont renouvelées lors du processus de coupe, soit provenir de la dégradation de l’outil luimême et dans ce cas on parle d’usure par attrition. L’importance de l’usure par abrasion croît lorsque la taille et le nombre des particules abrasives augmentent. La Figure I.8 donne un exemple de stries d’abrasion en face de dépouille dans le cas du tournage à sec de Ti6Al4V avec outil carbure.