Diagnostic des systèmes Généralités sur le diagnostic des systèmes

Ce chapitre est consacré à la présentation des différentes méthodologies de diagnostic des systèmes développés dans les différents travaux de recherche. Au cours de ces dernières années, la surveillance et le diagnostic des différents systèmes sont d’une grande importance dans l’industrie. Elle impose actuellement des systèmes de diagnostic capable d’identifier, pendant toute la durée de fonctionnement, toute défaillance d’un composant ou d’un système. En général, il existe pour un système donné un certain nombre de variables dont l’observation permet de déterminer si le comportement obtenu est normal ou non. Le diagnostic des défauts nous permet de décider s’il existe ou non une anomalie de fonctionnement et de localiser cette dernière au sein du système, à partir des observations et de la connaissance du système. Donc le diagnostic des défauts consiste à déterminer comment représenter la connaissance du comportement normal du système, de définir les variables appropriées du système à observer et de décrire la procédure permettant la prise de décision, à savoir : quel est le défaut présent et où se situe-t-il dans le système [SABEH 06]. Dans le cas de ce travail de thèse, nous nous intéressons au diagnostic en temps réel appliqué à un moteur diesel équipé d’un certain nombre de capteurs et d’actionneurs. Une méthode de diagnostic est ainsi proposée pour la détection de différents types de défauts du système (défauts d’actionneurs). Généralités sur le diagnostic des systèmes.L’objectif du diagnostic des défaillances est la détection et l’identification de l’état ou mode opérationnel d’un système dans l’instant actuel. La surveillance d’un système consiste à diagnostiquer ses états et modes défaillants. Le pronostic est la prédiction des possibles états futurs dans lesquels un système peut évoluer. Alors, une fois les états futurs identifiés, le pronostic nous permettrait d’estimer le temps de vie restant d’un système à partir de son état actuel jusqu’à un état défaillant [DIEZ LLEDO 08].

La surveillance

La surveillance est un dispositif passif, informationnel, qui analyse l’état du système et fournit des indicateurs. La surveillance consiste à détecter et classer les défaillances en observant l’évolution du système, puis à les diagnostiquer en localisant les éléments défaillants et en identifiant les causes premières. Donc la surveillance se décompose en deux fonctions qui sont la détection et le diagnostic [RACOCEANU 06]. 1.2.3 La détection Elle permet la détection des dysfonctionnements dans le système. Si l’on dispose d’un modèle nominal, un dysfonctionnement se caractérisera par l’éloignement des paramètres du procédé de ceux du modèle de bon fonctionnement. En présence d’un modèle de dysfonctionnement, la détection identifie clairement le défaut connu a priori [RIPOLL 99].

Le diagnostic

Le diagnostic est l’identification de la cause probable de la (ou des) défaillance(s) à l’aide d’un raisonnement logique fondé sur un ensemble d’informations provenant d’une inspection, d’un contrôle ou d’un test. [AFNOR, CEI], [BOUZIDI 16]. Il s’intègre dans le cadre plus général de la surveillance et de la supervision. Il consiste à localiser les éléments défaillants et à identifier les causes à l’origine du problème ; ceci en établissant un lien causal entre les symptômes et les éléments fautifs à remplacer. La phase qui suit correspond à la décision. Elle a pour rôle de déterminer et d’engager les actions permettant de ramener au mieux le système dans un état normal. La fonction de diagnostic se décompose en deux fonctions élémentaires, la première c’est la localisation et l’autre c’est l’identification des causes.

Localisation

la localisation suit l’étape de détection ; elle a pour but de remonter à l’origine du défaut détecté.

Identification de défauts

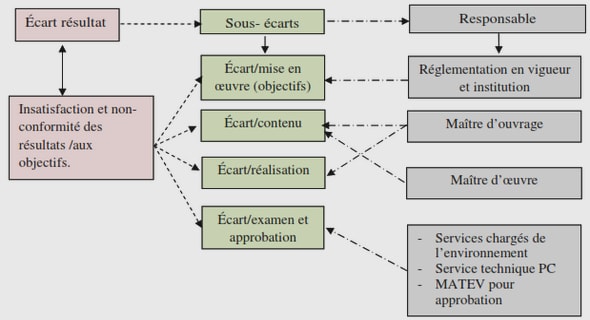

la tâche d’identification a pour but de déterminer du type, de l’amplitude, de la localisation et des instants de détection des défauts. Généralités sur le diagnostic des systèmes Diagnostic Figure 1.1 : Les phases de diagnostic [BOUZIDI 16].

Terminologie de diagnostic

Nous présentons dans ce paragraphe la définition des termes principaux utilisée dans le domaine du diagnostic. Un défaut (fault) est considéré comme un écart du comportement normal. Il s’exprime par une déviation d’une propriété ou d’un paramètre caractéristique du procédé. Un défaut est donc une anomalie de comportement qui peut présager une défaillance à venir. Selon [ZWINGELSTEIN 95] un défaut est tout écart entre la caractéristique observée sur le dispositif et la caractéristique de référence lorsque celui-ci est en dehors des spécifications. Une défaillance est la cessation de l’aptitude d’un ensemble à accomplir sa ou ses fonctions requises avec les performances définies dans les spécifications techniques. Une panne est l’inaptitude d’une entité (composant ou système) à assurer une fonction requise. Elle provoque un arrêt complet du procédé. Validation de mesures Caractérisation du fonctionnement Détection Diagnostic Identification du défaut Décision Arrêt du processus Changement de fonctionnement Maintenance Consignes Processus industriel Mesures et observations Les pannes permanentes peuvent être la conséquence du changement progressif des caractéristiques d’un composant. Les pannes intermittentes sont très souvent le prélude à une panne permanente et expriment une dégradation progressive des performances du procédé [ALEXANDRE06]. La détection des défauts (fault detection) c’est la détermination des défauts et leurs instants de détection dans un système. L’isolation des défauts (fault isolation) consiste à déterminer le type de défaut, de la localisation et des instants de détection de ce dernier. L’identification des défauts est le fait d’estimer l’amplitude et l’évolution temporelle du défaut afin d’expliquer au mieux le comportement du système [GUILLAUME 05].