Développement de contacts co-intégrés sur silicium et germanium pour des applications de capteurs infrarouge

Intégration des contacts et problématique

Dans le paragraphe précédent, nous avons décrit le fonctionnement général du SPAD Ge. Dans la représentation schématique de la jonction PN dans le SPAD Ge (fgure 1.2), la nécessité de prendre des contacts sur n-Si et sur p-Ge est mise en évidence. Dans le cas réel, l’intégration du dispositif est planaire et les prises de contact se font au sommet de la plaque, comme représenté sur la fgure 1.5. Figure 1.5 – Représentation schématique de l’intégration du SPAD Ge jusqu’au niveau contact. Actuellement, l’intégration des contacts sur Si et Ge est séquentielle, et suit le processus présenté dans la fgure 1.6. Les contacts sur Si sont réalisés avant la gravure des cavités pour le Ge et l’épitaxie du Ge. Ils sont élaborés par un procédé de type « SALICIDE » (Self-aligned silicidation). Figure 1.6 – Schématisation du procédé actuel pour la formation des contacts Si et Ge dans le SPAD Ge. Dans ce procédé explicité dans la fgure 1.7, le siliciure est formé avant la gravure des tranchées de contact. Un premier recuit à basse température (RTA1) permet de former un siliciure de haute résistivité. L’excédent de métal est alors retiré par voie humide : c’est le « Selective Etch » (SE) ou retrait sélectif. Enfn, un second recuit permet de former la phase visée (RTA2), de faible résistivité. Dans le cas du SPAD Ge, le cobalt est utilisé pour la métallisation sur Si, et la phase visée est le CoSi2 . Les contacts sur le Ge sont formés après le dépôt de la barrière Ti/TiN grâce à un recuit de 715 °C pendant 5 s. Ce procédé est appelé « SALICIDE LAST » puisque l’intermétallique, ici le germaniure, est formé après la gravure des tranchées de contacts. Plusieurs problématiques interviennent dans le développement du SPAD Ge. 1. Un contact sur Ge peu étudié et relativement résisitif.

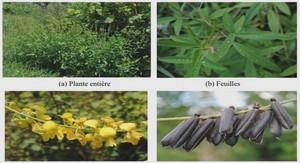

Capteurs infrarouges

Figure 1.7 – Schéma du procédé SALICIDE. 2. Une contamination potentielle par le cobalt de la chambre de gravure qui permet l’ouverture de la cavité Ge. 3. Un risque de contamination de la chambre d’épitaxie par le cobalt. 4. La complexité du procédé en général. L’objet de cette thèse est de s’afranchir des problématiques de contamination des équipements du front-end par du métal tout en simplifant le procédé (le front-end désignant la partie des processus de fabrication intervenant avant la métallisation des contacts). Pour cela, il est proposé de passer d’une intégration séquentielle des contacts sur Si et Ge à une co-intégration des contacts après l’épitaxie du Ge. Pour cela, il faut développer une série de procédés (« brique ») communs au deux semi-conducteurs. Il est à noter que le développement d’une brique de co-intégration des contacts sur Si et Ge peut être utile non seulement pour le SPAD Ge mais aussi pour d’autres produits qui intègrent du Ge et du Si.

Critères pour former des contacts à partir d’intermétalliques

Dans le paragraphe précédent, nous avons évoqué le fait que la formation des contacts passait par la formation d’un siliciure sur Si et d’un germaniure sur Ge. La formation d’intermétallique est en efet le procédé standard pour former les contacts et a fait l’objet de nombreuses études (3 -5 ). Les procédés de formation des intermétalliques s’adaptent aux matériaux utilisés (semi-conducteur et métal déposé) afn de répondre aux exigences générales. Les critères sur lesquels on se base généralement pour former les intérmétalliques dans les contacts sont énumérés ci-dessous (6 ). 1. Une faible résistivité de couche. 2. Une bonne adhésion de la couche sur le semi-conducteur. 3. Une stabilité thermique aux températures du Back-End (400 °C – 30 min). 4. Une couche uniforme. 5. Un comportement ohmique du contact. 6. Une faible résistance de contact ente le semi-conducteur et l’intermétallique. 7. Peu de contraintes d’interface entre l’intermétalique et le semi-conducteur.

Contraintes d’intégration

Dans les paragraphes précédents, la nécessité et l’intérêt de développer une co-intégration des contacts sur Si et Ge ont été démontrés. Les critères principaux pour la formation d’un contact fable à partir des intermétalliques ont aussi été listés. Co-intégrer les contacts implique le développement d’une série de procédés qui puissent être réalisés en même temps sur Si et sur Ge. Pour parvenir à cela tout en respectant les critères pour la formation de contacts fables, les contraintes d’intégration sont à prendre en compte. Nous exposons ces contraintes dans ce paragraphe afn d’esquisser la piste de recherche sur laquelle nous nous sommes basés pour ce travail de thèse. Préparation de surface Pour que la résistance de contact soit faible et pour former l’intermétallique visé, il est nécessaire de préparer la surface des semi-conducteurs avant le dépôt du métal. Le but est d’éliminer les particules, les traces de matières organiques, les impuretés métalliques et les oxydes natifs tout en s’assurant que la surface ne subit pas de modifcation de morphologie ou de stœchiométrie (7 ). En général, les procédés de préparation de surface incluent une étape de nettoyage par une solution aqueuse. Or, il est connu que le GeO2 est soluble dans l’eau. De plus, l’oxydation du Ge est rapide. Ainsi, il est nécessaire d’éviter au maximum d’utiliser l’eau sur le Ge car le cycle oxydation-dissolution dans l’eau entraine une gravure du Ge rapide par rapport à celle du Si (8 ). Plusieurs méthodes de nettoyage du Ge ont été proposées et analysées (8 -11 ), et elle ne correspondent pas forcément à celles utilisées sur le Si. Appliquer un même procédé de préparation de surface sur Si et Ge semble alors complexe. Nous approfondirons cette problématique dans le chapitre 4 dédié aux étapes qui précèdent la formation des intermétalliques dans l’intégration des contacts. Choix du procédé Comme schématisé sur la fgure 1.6, le procédé correspondant à la formation de contacts sur Ge et Si suit aujourd’hui le processus de fabrication suivant : – Dépôt Co – RTA1 à basse température : étape 1 du procédé SALICIDE pour les contacts sur Si ; – Gravure selective du métal Co non réagi : étape 2 du procédé SALICIDE ; – Gravure des cavités Ge et Epitaxie du Ge ; – Dépôt de la couche diélectrique PMD (Post Metal Dielectric) ; – Ouverture des tranchées de contacts sur Si et Ge ; – Dépôt de la bicouche Ti/TiN (« liner ») ; – Recuit pour la germaniuration et l’activation des dopants dans le Ge : procédé SALICIDE LAST ; – Remplissage tungstène (W) ; – Planarisation mécano-chimique (CMP). Pour cointégrer les contacts sur Si et Ge, deux pistes peuvent être explorées. 1. Procédé SALICIDE communs après l’épitaxie Ge et avant le dépôt du PMD. 2. Procédé SALICIDE LAST : formation des contacts après le dépôt du PMD et l’ouverture des contacts et dépôt du métal en fond de tranchées. La première solution nécessiterait de développer un même procédé SALICIDE sur Si et Ge, donc deux mêmes recuits et un même retrait sélectif pour retirer le métal non réagi. Or, le germanium étant sensible aux solutions aqueuses (cf paragraphe 1.1.5), le développement d’un retrait sélectif adapté aux germaniures s’avère être l’objet d’une étude approfondie. De plus, un retrait sélectif doit être adaptée à chaque siliciure et germaniure formé pour assurer la sélectivité, ce qui nécessiterait des développements importants. La seconde solution implique le dépôt d’un métal en fond de tranchée après l’ouverture des contacts et avant le recuit commun. Une CMP permettrait de retirer le métal non réagi au sommet du PMD en même temps que le Ti/TiN/W. C’est sur cette solution que s’est porté notre choix. Ainsi, une série de procédés communs est à développer. Ces procédés sont décrits sur la fgure 2.1 et listés ci-dessous. — Préparation de surface : elle intervient avant le dépôt du métal et son but est décrit dans le paragraphe 1.1.5. Elle se compose classiquement d’une étape de préparation humide (wet) suivie d’une étape de préparation avec un plasma efectué dans le même équipement que le dépôt, sans remise à l’air entre cette étape et celle du dépôt. L’enchainement sera décrit plus précisément dans le chapitre 2 traitant des techniques expérimentales. — Dépôt Métal : un même métal doit être choisi pour former les inermétalliques M-Ge et M-Si adaptés pour la formation de contacts performants sur Si et Ge. Dans cette confguration, le dépôt du métal est suivi du dépôt TiN, sans remise à l’air, pour protéger le métal de l’oxydation. — Germaniuration / Siliciuration : il s’agit d’apporter un budget thermique afn de faire réagir les systèmes métal/semi-conducteurs (M/SC) par réaction à l’état solide et former les intermétalliques adaptés. — Remplissage W : cette étape consiste à remplir les cavités de contact avec un métal de faible résistivité, ici le tungstène (W). 1.1 Capteurs infrarouges 13 — Planarisation mécano-chimique (CMP) : par l’usage de forces chimiques et mécaniques combinées, cette étape permet d’aplanir la surface de la plaque et d’enlever le métal qui n’a pas réagi au-dessus des contacts. Figure 1.8 – Schéma des co-procédés à développer pour la co-intégration des contacts sur Si et Ge La relative simplicité de la seconde solution (procédé SALICIDE LAST) nous a encouragé à choisir cette piste de développement pour répondre à la problématique de co-intégration des contacts sur Si et Ge. Dans cette section, nous avons expliqué le fonctionnement du dispositif visé par cette étude qui est un capteur infrarouge de type SPAD. Nous avons aussi justifé le choix de l’intégration du Ge dans un dispositif Si, ce qui nous a permis de voir la nécessité de former des contacts sur Si et sur Ge. L’intégration actuelle des contacts dans le dispositif a été discutée et au regard des problématiques mises en avant, une nouvelle intégration a été proposée : la co-intégration des contacts sur Si et Ge. Les critères généraux pour former des contacts et les contraintes d’intégration ont ensuite été énoncés. Ceci a permis de choisir le procédé SALICIDE LAST pour la formation des intermétalliques sur Si et Ge à la même étape.

Réaction à l’état solide semi-conducteur/métal

Pour former des intermétalliques il est nécessaire de comprendre au mieux les phénomènes sousjacents aux réactions métal/semi-conducteur mis en jeu lors de la formation des contacts. Un siliciure est le résultat d’une réaction entre un métal M et le silicium Si. Un germaniure est le résultat de la réaction entre un métal M et le germanium Ge. La réaction entre le métal et le semi-conducteur s’opère par mise en contact des deux matériaux et apport d’un budget thermique : c’est une réaction à l’état solide (12 ).

Généralités, défnitions : réaction à l’état solide dans un système binaire

Prenons le cas général d’une réaction à l’état solide entre deux matériaux A et B. Pour prévoir et analyser l’évolution du système A-B, deux aspects sont considérés : l’aspect thermodynamique et l’aspect cinétique. — La thermodynamique informe sur l’état d’équilibre thermodynamique du système après un temps infni. Pour cela, l’outil utilisé est le diagramme de phases qui permet de prédire la constitution des phases en présence, en équilibre les unes avec les autres, pour une température et une pression données. Ces diagrammes de phases sont déterminés expérimentalement sur des couples de difusion (matériaux massifs). — La cinétique prévoit la façon dont s’opère la transformation dans le temps. Pour cela, des théories et des modélisations prévoient les mécanismes mis en jeu lors de la transformation. A l’interface entre A et B, le système n’est pas à l’équilibre thermodynamique : dans le cas de deux matériaux massifs, un tel système est appelé couple de difusion. Il aura tendance à évoluer vers un état plus stable en formant de nouvelle(s) phase(s) : cette tendance est appelée force motrice. Elle constitue l’écart à l’équilibre du système. Un apport d’énergie (budget thermique dans le cas de la siliciuration/germaniuration) permet d’accroître la vitesse de transformation. Un système à son équilibre thermodynamique est un système qui arrive au minimum d’énergie libre, soit à une variation d’énergie libre nulle : △G=0 (13 ). Toute transformation de phase aura lieu, si et seulement si, l’énergie libre du système s’en retrouve diminuée (principe thermodynamique). Les mécanismes qui permettent au système d’atteindre cet équilibre relève de la cinétique. Les aspects thermodynamiques et cinétiques sont indispensables à la compréhension des transformations mises en jeu dans la formation d’un siliciure (ou germaniure).

Formation de phases dans un flm mince par réaction à l’état solide

La formation d’une nouvelle phase suit trois étapes : (a) la germination de la phase, (b) la croissance latérale du germe jusqu’à la création d’une couche uniforme de la phase et (c) la croissance verticale de la couche par difusion réactive (14 ). Les étapes de la formation d’une nouvelle phase à l’interface sont schématisées dans la fgure 1.9. Figure 1.9 – Représentation schématique des étapes pour la formation d’une phase (a) germination (b) croissance latérale (c) croissance verticale à l’interface A/B. Chacune de ces étapes sont détaillées dans la suite de ce paragraphe.

Théorie classique de la germination

La germination est la première étape d’une transformation de phase. Dans un système qui n’est pas à l’équilibre thermodynamique, on considère que des changements de composition ont constamment lieu (théorie classique se basant sur la fuctuation aléatoire d’agglomérats métastables (15 )). Les régions dans 1.2 Réaction à l’état solide semi-conducteur/métal 15 lesquelles ces changements ont lieu sont appelées des embryons. Lorsque les embryons ont la structure et la concentration convenables, ils deviendront les germes de la nouvelle phase, et les autres embryons disparaîtront (16 ). Le cas d’étude est la germination homogène, qui décrit une germination en l’absence de défauts. La germination dite hétérogène se rapproche plus de l’observation expérimentale. Germination homogène Dans ce modèle, le système est considéré comme homogène et sans défaut. La création d’un germe d’une nouvelle phase α implique l’apparition d’une nouvelle surface A délimitant un volume V de la phase stable en formation. L’apparition de germes de la phase α dépend de la variation d’énergie libre totale qui s’exprime ainsi : △G = −V △Gv + V △Gs + Aγ (1.4) – −V △Gv représente le gain en énergie libre volumique dû à la création d’un volume V de la phase α. – △Gv est l’énergie libre par unité de volume. – △Gs représente l’énergie de déformation, qui tient compte des contraintes exercées par la phase mère. Elle augmente l’énergie critique de germination. – Aγ représente l’énergie associée à la création de la nouvelle interface. Ainsi, la germination résulte d’une compétition entre le gain en énergie libre volumique (△Gv) et le coût en énergie de surface causé par la formation de nouvelles interfaces (Aγ). En ayant pour hypothèses que les embryons ayant la structure de la phase α sont sphériques et que l’énergie interfaciale γ est isotrope, la variation d’énergie libre qui accompagne la formation d’un embryon s’écrit : △G = − 4πr3 3 (△Gv − △Gs) + 4πr2 γ (1.5) La représentation schématique de la variation d’enthalpie libre (fgure 1.10) laisse apparaître un rayon r* à partir duquel la variation d’énergie libre diminue : la perte en énergie surfacique est compensée par le gain en énergie volumique. C’est à partir de ce rayon critique r* que la germination de la nouvelle phase a lieu. Elle aura alors tendance à croître pour diminuer l’énergie du système. Figure 1.10 – Variation d’énergie libre en fonction du rayon du germe dans le cas d’une germination homogène, montrant la contribution surfacique (courbe rouge), volumique (courbe bleue) et la somme des deux (courbe grise). Pour obtenir l’expression du rayon critique qui se trouve à un maximum, on résout l’équation suivante : ∂△G ∂r = 0 (1.6) 16 Chapitre 1 : Co-intégration de contacts sur n-Si et p-Ge : état de l’art L’expression de △G∗ se déduit ensuite en injectant r* dans l’expression de △G : c’est la barrière de germination. △G ∗ (r ∗ ) = 16πγ3 3(△Gv − △Gs) 2 (1.7) Germination hétérogène La germination hétérogène est valable pour les systèmes comportant des défauts comme des joints de grains, des dislocations ou des particules étrangères. Comme décrit dans l’équation 1.8, les défauts augmentent l’énergie libre du système de △Gd. La création d’un germe peut être une façon de détruire un défaut. Dans ce cas, la formation du germe est associée à la libération de l’énergie libre de défaut et la barrière de germination est ainsi diminuée : △G∗ het < △G∗ hom. Les défauts hors équilibre sont donc des sites préférentiels de germination. △Ghet = −V (△Gv − △Gs) + Aγ − △Gd (1.8) Pour que la germination ait lieu et qu’une nouvelle phase commence à croître, il est nécessaire de passer la barrière de germination. Si des défauts sont présents, cette barrière diminue et la germination est facilitée. 1.2.2.2 Difusion Une fois qu’une phase a germé, elle tend à croitre. Cela nécessite un transport d’atomes ou de molécules. C’est ce qui est décrit par la difusion. Loi de Fick La loi de Fick permet de décrire la difusion dans les solides. Dans un solide, si les concentrations sont non homogènes, il existe un gradient de concentration qui entraine un fux de matière. La loi de Fick décrit ce phénomène en liant proportionnellement le fux de matière au gradient de concentration. Considérons un système constitué de deux phases et d’une phase en croissance à l’interface de ces deux phases (Figure 1.11). Nous émettons les hypothèses qu’il n’y a aucune interaction entre les solutions de composition diférente et que la phase croit par difusion de A et B dans AxBy. Pour une difusion unidirectionnelle, en présence d’un gradient de concentration dc, la loi de Fick s’exprime ainsi : JA = −DA ∗ dc dx [at.cm2 .s−1 ] (1.9) Où JA et DA [cm2 .s−1 ] représentent respectivement le fux et le coefcient des atomes de A dans la phase AxBy. c [at.cm−3 ] représente la concentration des atomes de A dans AxBy. Son gradient selon la position x [cm] est inversement proportionnel au fux JA. La difusion dans les solides est généralement thermiquement activée. La variation du coefcient de difusion suit alors une loi d’Arrhenius : DA = −D0 ∗ exp( −Ea RT ) [cm2 .s−1 ] (1.10) Où D0 représente la variation d’entropie liée à la formation des défauts et à la migration des atomes. Ea est l’énergie d’activation de la difusion correspondant à la barrière énergétique de la migration de l’atome et de l’énergie de formation des défauts. R est la constante des gaz parfaits et T est la température absolue. Les profls de concentration c(x) obtenus expérimentalement permettent de déterminer le coefcient de difusion D0 . Figure 1.11 – Schéma de la croissance de la phase AxBy d’épaisseur L(t) par réaction à l’état solide entre A et B.

Réaction à l’état solide semi-conducteur/métal

Lorsqu’un composé est stœchiométrique, il n’y a plus de gradient de concentration. Il est nécessaire de passer par un gradient de potentiel chimique pour exprimer la difusion. Le formalisme de Nernst-Einstein permet cela. Formalisme de Nernst-Einstein La relation de Nernst-Einstein permet d’analyser une réaction dans laquelle la force motrice est le gradient de potentiel chimique (17 ). Pour rappel, le potentiel chimique s’obtient par la tangente sur les courbes d’énergie de Gibbs (fgure 1.12). Figure 1.12 – Courbes d’énergie de Gibbs du mélange des phases A et B avec mise en évidence des variations de potentiels chimique [Issu de École de difusion, Marseille 2021]. L’expression de la relation de Nernst-Einsein est la suivante : Ji = −xi ∗ c ∗ Di kBT ∗ ∂µi ∂x (1.11) Avec : — Ji , le fux d’atomes i traversant la phase en croissance ; — Xi , la fraction atomique du constituant i dans la phase ; — kB, la constante de Boltzman ; — c, le nombre total d’atomes par unité de volume dans la phase ; — Di , le coefcient du difusion i dans la phase ; — ∂µi ∂x le gradient de potentiel chimique de i dans la phase. L’avantage de ce formalisme est qu’il lie l’aspect cinétique, via le coefcient de difusion, avec l’aspect thermodynamique via le potentiel chimique. En considérant que le gradient de potentiel chimique est constant dans la phase en formation α d’épaisseur L, il peut s’écrire ainsi : ∂µi ∂x = △Gα L (1.12) Avec △Gα qui représente l’énergie de Gibbs de formation de la phase α. La difusion s’arrête lorsque l’équilibre est atteint, c’est-à-dire lorsque les potentiels chimiques de tous les atomes du système sont au même niveau. Mécanismes de difusion Les deux principaux mécanismes de difusion sont : — la difusion interstitielle, schématisée dans la fgure 1.13.a, — la difusion substitutionnelle ou lacunaire schématisée dans la fgure 1.13.b. Un site interstitiel est situé entre les atomes défnis par la maille du cristal. Dans le cas de la difusion interstitielle, les atomes difusent d’un site interstitiel à un autre site interstitiel voisin de la matrice du cristal. La présence de défaut n’est pas nécessaire à l’activation de ce mécanisme. La difusion du Ni dans le Si se fait par exemple selon un mécanisme interstitiel. Dans le cas de la difusion substitutionnelle, l’atome difuse dans un site vacant à coté de lui. L’énergie d’activation de ce mécanisme dépend donc de l’énergie de formation d’un site vacant et de l’énergie de migration atomique.

Introduction générale |