Appareillage

Appareillage spécifique

L’appareillage spécifique comporte :

— un socle de compactage constitué d’un bloc de béton présentant une surface plane horizontale d’au moins 30 cm ´ 30 cm et une épaisseur d’au moins 30 cm ;

— deux modèles de moules :

– moule Proctor ;

– moule CBR.

Les deux modèles sont constitués d’un corps de moule, d’une embase et d’une rehausse. Le corps de moule peut être monobloc ou fendu. Les formes et les dimensions fonctionnelles de ces éléments doivent être conformes aux indications portées sur la figure 1.

Le moule CBR comporte en plus un disque d’espacement dont la forme et les dimensions sont conformes à la figure 1.

— deux modèles de dames de compactage manuelles :

– la dame dite «dame Proctor normal» est constituée d’un mouton cylindrique de 51 mm ± 1 mm de diamètre. Ce mouton coulisse dans un fourreau qui lui autorise une hauteur de chute de 305 mm ± 2 mm. La masse de l’équipage mobile est de 2 490 g ± 2,5 g. Les formes et autres dimensions fonctionnelles de cette dame doivent être conformes aux indications portées sur la figure 1 ;

– la dame dite «dame Proctor modifié» est de conception analogue à la «dame Proctor normal» mais la hauteur de chute est de 457 mm ± 2 mm et la masse de l’équipage mobile de 4 535 g ± 5 g. Les formes et autres dimensions fonctionnelles de cette dame doivent être conformes aux indications portées sur la figure 1 ;

— une règle à araser constituée par une lame en acier dont les formes et les dimensions doivent être

conformes aux indications portées sur la figure 1 ;

— les machines à compacter mécanisées peuvent avantageusement être utilisées si elles répondent aux conditions suivantes :

1) les masse, diamètre, hauteur de chute du mouton, épaisseur du fourreau lorsque la machine en comporte un, sont tels que définis sur la figure 1 ;

2) le mode de répartition des coups, précisé au paragraphe 7.2, est respecté ;

3) la cinématique du mécanisme permet au porte-moule d’être en appui direct sur le bâti de la machine au moment de l’impact de la dame ; si ce n’est pas le cas, il convient de vérifier pour chaque matériau que les écarts de mesure de la masse volumique maximale entre la machine et le mode manuel n’excèdent pas 1% ;

4) la machine est rendue solidaire d’un socle en béton dont l’épaisseur minimale est de 30 cm.

Appareillage d’usage courant

— Tamis d’ouvertures de mailles carrées de dimensions nominales 5 mm et 20 mm ;

— balances dont les portées maximale et minimale sont compatibles avec les masses à peser et telles que les pesées soient effectuées avec une incertitude de 1/1000 de la valeur mesurée ;

— une enceinte thermique ou un appareil de séchage pour déterminer la teneur en eau des matériaux selon une méthode normalisée (NF P 94-049-1, NF P 94-049-2, NF P 94-050) ;

— des récipients (ou des sacs) hermétiques permettant de conserver la teneur en eau des échantillons;

— un pulvérisateur à eau ;

— éventuellement un malaxeur-désagrégateur mécanique dont le volume de la cuve est d’au moins 10 dm3 (voir exemple annexe B) ;

— un dispositif permettant d’extraire l’éprouvette hors du corps du moule (dans le cas d’un corps de moule monobloc) ;

— matériels et outillages divers.

Préparation des échantillons soumis à l’essai

Prise d’échantillon

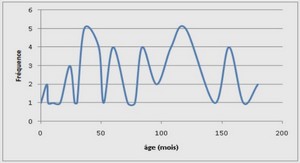

La masse totale de matériau nécessaire à l’exécution d’un essai doit permettre de faire un prélèvement différent pour chaque point de la courbe Proctor, car il n’est pas autorisé de réutiliser le même matériau pour la détermination de plusieurs points de la courbe Proctor. Elle varie entre 15 kg et 100 kg suivant la granularité du matériau et suivant que l’on cherche une détermination concomitante de ses caractéristiques de compactage, de son Indice CBR après immersion et/ou de son Indice Portant Immédiat. Le diagramme représenté sur la figure 2 précise ces masses. Il s’agit de quantités minimales nécessaires à la détermination de la courbe Proctor en cinq points.

Préparation des éprouvettes

La totalité du matériau prélevé est, si nécessaire, séchée à l’air ou dans une étuve réglée à 50 °C maximum jusqu’à un état hydrique jugé suffisamment sec pour commencer l’essai.

Après séchage, le matériau est tamisé à 20 mm et seul le tamisat est conservé pour l’exécution de l’essai.

Le matériau est homogénéisé et divisé par appréciation visuelle en au moins cinq parts égales.

Les parts sont humidifiées à une teneur en eau telle que les teneurs en eau de trois parts au moins et quatre au plus soient réparties entre : 0,8 wOPN (ou OPM) et 1,2 wOPN (ou OPM)

Après humidification, chaque part est conservée en boîtes ou sacs hermétiques durant un tempsfonction de l’argilosité du matériau pour parfaire la diffusion de l’eau. C’est à partir de chacune de ces parts que seront confectionnées les éprouvettes destinées à la détermination des points de la courbe Proctor (et le cas échéant la détermination de l’Indice Portant Immédiat et l’Indice CBR Immédiat ou après immersion des éprouvettes aux teneurs en eau considérées).

NOTE : L’humidification de chacune des parts du matériau constitue la phase la plus délicate de l’essai.

La première difficulté est celle du choix des teneurs en eau à attribuer à chaque part étant donné que l’on ne connaît pas la wOPN ou wOPM du matériau. L’opérateur doit donc en estimer une valeur approchée. Pour cela, il a recours à des tests tactiles et visuels et son expérience est déterminante dans la justesse de cette estimation.

À défaut d’une expérience suffisante, l’opérateur doit envisager une détermination de la courbe Proctor en plus de cinq points et préparer les quantités de matériaux et le nombre de parts en conséquence. Une seconde difficulté réside dans les modalités d’incorporation de l’eau au sein du matériau qui dans tous les cas doit se faire lentement, de manière bien répartie à la surface du matériau et dans toute la mesure du possible à l’aide d’un pulvérisateur, en maintenant le malaxage pendant l’introduction de l’eau.

En outre, ces modalités dépendent de l’argilosité des matériaux (définie selon la norme NF P 11-300) :

— dans le cas des matériaux sableux et graveleux, le malaxage peut se faire manuellement ou à l’aide de n’importe quel type de malaxeur. L’observation d’une durée de conservation pour homogénéisation de 15 min en boîtes ou sacs hermétiques est suffisante ;

— dans le cas des matériaux limoneux et sablo-limoneux, les modes de malaxage indiqués pour les matériaux sableux et graveleux sont conservés mais le temps de conservation en boîtes ou sacs étanches doit être porté à 2 h ou 3 h ;

— dans le cas des matériaux argileux, il convient d’abord de les réduire en une mouture 0/2 (évaluée de visu). L’exécution manuelle de cette opération est le plus souvent fastidieuse, elle peut être grandement facilitée par l’emploi d’un malaxeur-désagrégateur.

Le matériau réduit est ensuite humidifié à l’aide d’un pulvérisateur, tout en maintenant le malaxage.

Celui-ci peut se faire manuellement ou plus avantageusement à l’aide du malaxeur-désagrégateur.

Après introduction de l’eau et constatation visuelle d’une stabilisation du comportement du matériau sous l’action du malaxage, il est introduit dans des boîtes ou sacs hermétiques et conservé entre 24 h et 48 h selon l’argilosité.

Mode opératoire

Choix du type de moule

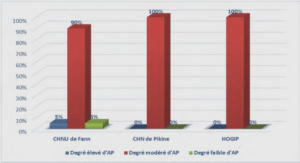

Il est imposé par la granularité du matériau et l’utilisation envisagée des résultats de l’essai comme indiqué sur le diagramme (figure 3).

Expression des résultats

Pour chaque éprouvette compactée il convient de calculer :

— la teneur en eau ;

— la masse de matériau sec contenu dans le moule ;

— la masse volumique du matériau sec en tenant compte du volume réel du moule utilisé, déterminé à partir de mesures géométriques réalisées à 0,1 mm près.

Les valeurs des masses volumiques du matériau sec et des teneurs en eau correspondantes sont portées sur un graphique rd = f (w %) tel que celui présenté sur la figure 5. Le rapport des échelles est de 2 % de teneur en eau pour 0,1 t/m3 de masse volumique.

On trace ensuite la courbe ajustée sur les points expérimentaux. Sauf dans le cas des matériaux très perméables, cette courbe présente un maximum dont les coordonnées sont dénommées respectivement masse volumique sèche optimum et teneur en eau Optimum Proctor Normal (ou Proctor Modifié suivant l’essai réalisé). Ce résultat est exprimé à 0,01 t/m3 près pour la masse volumique et à 0,1 point près pour la teneur en eau (exprimée en pourcentage).

Procès-verbal d’essai

Le procès-verbal d’essai doit faire apparaître les informations minimales suivantes :

— le nom de l’organisme qui a réalisé l’essai ;

— la référence au présent document ;

— l’identification de l’affaire (titre, numéro d’affaire ou référence,…) ;

— l’identification de l’échantillon (date et lieu de prélèvement, numéro de sondage(s) et profondeur( s),…) et du liant éventuellement ajouté (nature, origine, dosage, formule,…) ;

— la date de début de l’essai ;

— le type d’essai réalisé «PROCTOR normal» ou «PROCTOR modifié» ;

— le type de moule utilisé, moule PROCTOR ou moule CBR ;

— la méthode utilisée pour la détermination des teneurs en eau ;

— le graphique de la masse volumique sèche en fonction des teneurs en eau ainsi que les points expérimentaux (hors corrections granulométriques) ;

— les courbes de saturation 80 % et 100 % et la valeur rs retenue ;

— le pourcentage de refus éventuel à 20 mm ou à 5 mm ;

— les valeurs :

– masse volumique sèche rdOPN ou rdOPM ;

– teneur en eau optimale correspondante wOPN ou wOPM.

Vérifications — Matériels spécifiques

Les masses des dames de compactage manuelles et les dimensions des moules de compactage doivent être vérifiées au moins tous les deux ans.

Le volume de chaque moule est déterminé en prenant leurs dimensions (diamètre et hauteur). La hauteur est la moyenne des mesures réalisées selon trois génératrices disposées à 120°. Le diamètre est la moyenne de trois mesures également disposées à 120°, en haut et en bas du moule.

En cas d’emploi de machine à compacter, la verticalité du tube-guide et de la dame, la masse de celle ci, la hauteur de chute, le nombre de coups et le dispositif de comptage de nombre de coups doivent être contrôlés également au moins tous les deux ans.