DES MORTIERS ET BÉTONS À BASE DE GRANULATS RÉCYCLÉS ET LEURS DURABILITÉS

Recyclage des granulats issus des matériaux de démolition

Contexte général de déchets de chantier

L’environnement, la protection de la nature, le développement durable jouent un rôle essentiel dans la satisfaction des exigences modernes pour les travaux de construction. Avec l’augmentation constante de la population mondiale une urbanisation accrue se développe et par surcroît les déchets en général augmentent. Le secteur de bâtiment, lié au développement économique et industriel, génère une grande diversité et de quantités importantes de déchets de chantiers qui constituent une part importante des coûts de production des déchets solides dans le monde [14]. Les déchets de construction et de démolition (C&DW) représentent 90 % de ces déchets de chantiers, 65 % de ces déchets proviennent de la démolition, 28 % de la réhabilitation des ouvrages et seulement 7 % de la construction neuve [14]. Une petite partie de ces déchets qu’on y trouve est recyclée, et environ 90 % d’entre eux sont aujourd’hui encore trop souvent déposés en installation de stockage ou même sont éliminés en décharges sauvages. Face aux quantités toujours croissantes des déchets, les capacités des décharges s’épuisaient de plus en plus, surtout aux alentours des grandes agglomérations. Réduire le volume des C&DW en les réutilisant est un enjeu majeur.

Déchets de démolition et de déconstruction

Les C&DW sont une sous-catégorie des déchets du bâtiment qui regroupent tous les matériaux de déconstruction ou de réhabilitation. Comme le béton est le deuxième matériau le plus consommé dans le monde après l’eau, il constitue presque 75 % en poids de tous les matériaux de construction, il s’en suit donc que les fortes proportions des rebuts de démolition soient du béton [5]. L’épuisement de sources naturelles disponibles des granulats, les lois plus strictes relatives à la protection de l’environnement et les problèmes posés par la destruction des déchets sont tous des facteurs qui favorisent la valorisation de ces déchets. Le recyclage des granulats issus des matériaux de démolition, déjà bien engagé dans le secteur des travaux publics mais moins dans les travaux de génie civil, semble être une solution idéale, la plus prometteuse pour les problèmes de déchets. Il a connu une grande évolution dans les pays développés, répond aux soucis de manque de granulats naturels pour les besoins de fonctionnement des chantiers et de promouvoir le respect de l’environnement par l’élimination des décharges sauvages de gravats. Leur recyclage dans le circuit de la construction constitue aujourd’hui les nouvelles opportunités d’approvisionnement en ressources granulaires comme une I. Généralités et synthèse bibliographique 7 alternative aux granulats naturels et leur incorporation peut être envisagée dans la formulation des matériaux cimentaires. Au cours des dernières années, le recyclage des C&DW est désormais en marche, cependant avec un taux de recyclage variable d’un pays à l’autre. Par exemple, le maximum est atteint en Suisse avec 95% de béton recyclé, l’Allemagne suit avec 80% et en France le taux de recyclage est de 62%.

Recyclage des granulats recyclés de béton

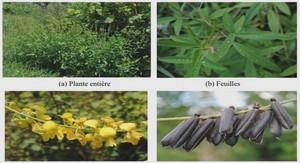

Les granulats recyclés (RA) sont définis comme des granulats obtenus à partir du traitement d’un matériau inorganique qui a été précédemment utilisés dans la construction. La matière première est la matière de déchets générés pendant le processus de construction et de démolition. Un autre facteur peut influencer significativement la qualité des granulats recyclés provenant de sites de démolition, il s’agit de la présence des impuretés et des contaminants, soit de déchets de chantier de nature non cimentaire. On peut trouver parmi les granulats recyclés du verre, du bois, du plastique, du bitume, du gypse, des matières organiques ou des contaminations sous forme de chlorures ou de sulfates [16]. La présence de ces contaminants peut induire une diminution de résistance en compression pouvant aller jusqu’à 15% de perte par rapport à un béton sans contaminant [17]. La composition des granulats recyclés, obtenus à partir de la littérature mesurée selon la Norme NF EN 933-11 : 2012 «Test de classement des agrégats recyclés en fonction de leur composition», dépend du type de déchets d’origine, le processus de production de l’usine de recyclage et de la fraction de taille obtenue par le procédé de broyage, et peut varier en fonction de ces trois facteurs. En ce qui concerne le cas particulier de granulats de béton recyclé (RCA), ceci est obtenu à partir du procédé de recyclage de déchets de béton. Par conséquent, les RCA sont principalement constitués de granulats naturels, du mortier et de la pâte de ciment résiduel collé au granulat (RMC), figure 1.1. Photo des granulats recyclés (Composition) Photo microscopique du RMC Figure 1.1 Composition du granulat recyclé de béton (RCA) Les granulats recyclés provenant des déchets de béton sont les granulats les plus appropriés pour produire un béton recyclé structural en raison de ses caractéristiques favorables. Dans ce cas, généralement la présence d’impuretés est faible, où le RMC est le paramètre clé qui contrôle la qualité du RAC, qui est également lié aux caractéristiques du béton source « béton parent » (BP) de I.1 Recyclage des granulats issus des matériaux de démolition 8 ces granulats. Deuxièmement, le processus de recyclage est également important car il influe sur la quantité de mortier attaché, qui diminue à mesure que les étapes du processus de concassage augmentent [18]. La réutilisation des RCA, comme substitution aux granulats naturels (NA), a été largement étudiée, ce qui a réduit l’incertitude liée à ses performances [14]. Bien que le potentiel de l’utilisation de RCA dans le béton a été démontrée avec succès dans les études de laboratoire, l’utilisation de RCA dans l’application pratique est généralement limitée au béton non structurelle, et le taux de remplacement des NA par les RCA est recommandé de ne pas dépasser les 30% [3 et 6]. La plupart des recherches effectuées, à travers le monde, sont orientées beaucoup plus sur l’utilisation du gravier recyclé du béton (GR) dans la formulation des nouveaux bétons structurels, elles ont largement étudié l’impact de ces graviers recyclés, avec différents pourcentages de substitution, sur les performances mécaniques du béton recyclé et leur mise en œuvre [9]. En Europe, le dispositif normatif est le même pour les granulats naturels et recyclés, bien que certaines caractéristiques spécifiques à ces derniers induisent une réflexion autour de son applicabilité. Selon la norme NF EN 206-1/CN : 2014, l’utilisation des granulats recyclés a été autorisée, mis à part dans les bétons précontraints, mais dans des proportions limitées qui dépendent de leur qualité et de la classe de résistance souhaitée pour le béton. Trois types de gravillons recyclés sont définis : Type 1 : Au moins 95 % de béton ou granulats non liés Type 2 : Au moins 90 % de béton ou granulats non liés Type 3 : Au moins 70 % de béton ou granulats non liés Le taux de substitution maximal autorisé de granulats recyclés en % par rapport à la masse totale de gravillon ou de sable varie de 30% pour les gravillons de type 1, à 15% pour les gravillons de type 2 et 5% pour les gravillons de type 3. De plus, les gravillons recyclés de types 2 et 3 ainsi que les sables recyclés ne peuvent être utilisés que pour des bétons de résistances inférieures ou égales à C25/30 [15]. Un manque de données fiables doit être souligné sur l’utilisation du sable recyclé (RS), car ce dernier est composé en majorité du RMC. En conséquence, peu d’études existent sur l’utilisation du sable recyclé dans le béton [4 ; 9 ; 18 et 20]. Cependant, lors du concassage des C&DW une quantité importante de fraction fine est inévitable qui dépasse les 50% de la quantité totale de granulats recyclés produite [20]. Quelques études [9 ; 21 et 22] ont conclu que cette fraction (RS) est nocive à la durabilité des bétons, suite à sa forte demande en eau et il contient plus d’impuretés, dont son ressort est la décharge, par contre d’autres études limitent son utilisation dans le nouveau béton à un seuil de 20% à 30% comme pourcentage de remplacement des sables naturels [23 et 24]. En effet, l’utilisation de granulats recyclés de tous genres est fortement recommandée d’augmenter le processus de recyclage des C&DW. Néanmoins, peu d’études se sont intéressées à l’étude des propriétés à long terme du béton de granulats recyclés et peu d’études se sont intéressées à la problématique de la durabilité des bétons formulés avec une intégration totale des granulats recyclés, sable et graviers [25 et 26]. Dans cette optique, ce travail de thèse a pour objectif de répondre à deux problématiques liées à la faisabilité de la valorisation des granulats recyclés, principalement le sable recyclé, dans les matériaux cimentaires (mortier et béton), et leurs propriétés spécifiques dans un contexte de développement durable. L’étude bibliographique qui suit, après avoir effectué un rappel sur les déchets de chantier et sur la classification des granulats recyclés, s’articulera autour des trois volets suivants : Propriétés chimiques, physiques et mécaniques des granulats recyclés (RCA) ; Propriétés rhéologiques des mortiers et bétons à base de ces recyclés (sable et gravillons) ; Propriétés physiques et mécaniques relatives à la durabilité de ces matériaux cimentaires recyclés.

Caractéristiques et propriétés de granulats recyclés de béton

En général, on peut s’attendre à ce que les propriétés de granulats recyclés de béton (RCA) soient inférieures à celles de granulats naturels (NA). Cela est dû au mortier attaché sur les granulats (RMC) qui est la cause des principales différences entre les NA et les RCA, qui à son tour peut conduire à une baisse des propriétés mécaniques du mortier et du béton lorsque ces granulats recyclés sont utilisés [27 et 28]. Sans aucun doute, les RCA possèdent des propriétés hétérogènes et distinctes de celles de granulats naturels qui ont entravé leur utilisation fréquente, particulièrement si leur granularité est fine [12]. Cette variation significative de la qualité de ces recyclés dépendrait de plusieurs paramètres de production : premièrement, elle est liée à la qualité et aux propriétés du béton d’origine (BP). Deuxièmement, le processus de recyclage est également important car il influe sur la quantité du RMC, qui diminue à mesure que les étapes du processus de concassage augmentent. Enfin, il convient de noter qu’il existe une différence significative entre les différentes fractions granulométrique, entre les propriétés des graviers recyclés et les sables recyclés qui contiennent toujours une proportion beaucoup plus élevée de RMC [14]. Par conséquent, ces trois problèmes les plus importants qui doivent être contrôlés lors de la production de granulats de béton recyclés.

Principaux paramètres influant les caractéristiques des RCA

Morphologie et texture de surface Les granulats recyclés (RCA) diffèrent principalement des granulats naturels par leur propriétés de surface, pour le granulat naturel et ce malgré une pétrographie pouvant être variable d’un grain à l’autre, il est admis que la masse volumique, l’absorption d’eau, la résistance mécanique etc…, d’une coupure sont des propriétés intrinsèques. En revanche, lorsque l’on s’intéresse au granulat recyclé, les propriétés citées peuvent varier notamment avec le mode de son obtention. En effet, le granulat recyclé présente généralement deux phases qui proviennent d’une part du squelette granulaire de l’ancien béton « béton parent » (BP) et d’autre part de sa matrice cimentaire. La gangue cimentaire entourant le grain initial est connue pour posséder une forte porosité et qui peut être accentuée par la phase de concassage, en raison de la création de fissurations internes [29]. I.1 Recyclage des granulats issus des matériaux de démolition 10 Tandis que, certains chercheurs [30 – 32] ont conclu que la texture rugueuse des RAC, alliée à leur porosité élevée, peut conduire à une plus grande teneur en produits d’hydratation dans les pores des granulats, permettant une densification de la zone de transition interfaciale (ITZ) et conduit à l’amélioration de la performance finale du béton [33 et 3434]. Le sable recyclé possède des formes plus anguleuses et plus irrégulières comparativement à un sable naturel [35]. Le RS se caractérise par la présence d’une quantité importante de RMC, principalement sa partie fines (<63 m). La morphologie du RS peut influencer d’une part la compacité du squelette granulaire et l’empilement granulaire et d’autre part les propriétés du matériau cimentaire aux états frais (capacité d’absorption d’eau élevée) et qui peut avoir des répercussions négatives sur les performances mécaniques à l’état durci. 1.2.1.2 Ancien mortier collé au granulat recyclé Une des tares des RCA, est la présence aléatoire de l’ancien mortier collé au granulat (RMC) et qui ne peut être éliminé facilement. Par conséquent, la qualité et la quantité de RMC sont les facteurs clés qui contrôlent la qualité des RCA et, en fait, la performance du béton recyclé [9 et 14]. Les propriétés du RMC sont fortement liées au rapport E/C initialement adopté pour le béton d’origine, sa résistance mécanique, type de ciment utilisé et l’âge de maturation [32 et 36], ainsi qu’elles dépendent de la méthode de préparation, du mode de concassage et les dimensions des RCA [2 ; 31, 37 et 38]. Selon la littérature, la quantité massique de ce résidu cimentaire est évaluée entre 20% et 70% [39 et 40]. Elle est comprise entre 23 à 44 % pour la fraction 8/16 mm et 33 à 55% pour 4/8 mm de leur volume [31 et 41]. Il est largement admis qu’une plus grande quantité de RMC conduit à une plus grande capacité d’absorption d’eau qui modifie en grande partie les propriétés du béton recyclé (RAC) et porte atteinte à sa résistance à long terme. Par conséquent, les recommandations pour produire des bétons recyclés structuraux proposent l’utilisation seulement du gravier recyclé, caractérisé par sa faible teneur en RMC. Sánchez de Juan et al. (2009) [31] ont conclu dans leurs étude que seuls des granulats recyclés avec une teneur en mortier inférieure à 44% pourraient être utilisés pour le béton structural. Cependant, des études récentes [42] ont fourni d’autres informations sur le RS pour promouvoir son utilisation dans le RAC. 1.2.2 Caractéristiques chimiques et minéralogiques Peu d’auteurs ont abordé la caractérisation chimique et minéralogique des granulats recyclés [9 ; 43 et 44]. En relation avec la phase granulaire initiale, il ressort de l’étude de granulats recyclés que les phases granulaires initiales sont essentiellement de nature calcaire, siliceuse ou silicocalcaire. A partir des phases provenant des vestiges du RMC sont la calcite, dolomite et le quartz et, d’autres phases telles que l’albite et le gypse peuvent également être observées [9 et 45] (Figure 1.2). I. Généralités et synthèse bibliographique 11 RA-1 et RA-2 : Sables recyclés (céramique + béton) et RA-3 : sable recyclé du béton. Figure 1.2 Analyse DRX de trois types de sables recyclés d’usines [45] Finalement, on observe la présence de phases plus problématiques pour la durabilité du béton, tels que les chlorures (risque de corrosion des armatures) ou encore le gypse (risque d’expansion dans le béton) provenant soit du ciment soit de déchet de plâtre.

Propriétés physiques et mécaniques des granulats

Il a été largement prouvé et confirmé, à travers la littérature, que les RCA quel que soit l’origine du BP, possèdent des propriétés hétérogènes et distinctes de celles de granulats naturels (NA) qui ont entravé leur utilisation fréquente, particulièrement si leur granularité est fine [12]. Ils se caractérisent par une forte porosité qui conduit à une absorption d’eau plus élevée, une plus faible densité, des faibles résistances à l’usure et la fragmentation.

Densité, porosité et absorption d’eau

La densité, la porosité et la capacité d’absorption d’eau sont directement liées entre elles. Elles sont considérées comme étant les paramètres les plus importants pour contrôler la qualité des granulats recyclés. Il est largement admis qu’une plus grande quantité du RMC conduit à modifie en grande partie les propriétés du granulat recyclé. La densité des RCA est généralement plus faible qu’un granulat naturel, les valeurs varient de 2,0 à 2,5 g/cm3 et leur porosité moyenne est de 8,5% [46] et leur capacité d’absorption d’eau est plus élevée que celle des granulats naturels. Ces derniers ont une absorption d’eau comprise entre 0,5 et 4%, cependant, l’absorption d’eau obtenue des granulats recyclés, à partir la base de données de 299 résultats [14], est comprise entre 1,65% et 13,1%, avec une moyenne de 5,32%. Par ailleurs, elle diminue avec l’augmentation de la dimension des RCA cela est dû à la quantité importante du RMC dans la fraction fine que dans la fraction grossière, figure 1.3. Cette différence est principalement due à la quantité et la qualité du RMC I.1 Recyclage des granulats issus des matériaux de démolition 12 adhérant au granulat naturel de départ, qui est plus poreux que la pierre en elle-même, et qui est la phase la plus faible des RCA, il se détériorant prioritairement lors la phase de concassage ou de malaxage. À cet effet, les fractions fines seront principalement constituées de mortier collé. Figure 1.3 Relation entre l’absorption d’eau et la dimension maximale des granulats recyclés [14] La figure 1.3, mette en évidence l’influence importante de la taille des granulats recyclés sur leur capacité d’absorption de l’eau. À cet égard, l’absorption d’eau des graviers recyclés varie de 1,12 à 8,82%, avec une valeur moyenne de 5,06%, alors que l’absorption d’eau des sables recyclés varie de 6,84% à 13,1% avec une valeur moyenne de 9,89%. Cependant, et pour la même granulométrie maximale, une certaine dispersion peut être observée, étant donné que cette absorption est également influencée par la nature du béton d’origine et le processus de concassage [14 ; 47- 5050]. Plusieurs autres paramètres régissent la densité et l’absorption d’eau des granulats recyclés : type et taille maximale de granulat naturel dans le béton parent (BP) ainsi ses performances mécaniques [9 et 22]. Il a été montré que le pourcentage d’absorption d’eau du granulat recyclé augmente avec la performance mécanique du béton parent, à cause de la plus grande quantité de mortier attachée dans ce cas-là [22]. D’autres études ont mis en évidence plus que le granulat naturel initial est petit, plus la surface spécifique totale disponible est grande, et donc plus les granulats recyclés sont riches en RMC, autrement dit, plus ils sont poreux [51]. L’absorption d’eau des granulats devrait être mesuré après leur trempage dans l’eau pendant au moins 24 heures, selon la norme EN 1097-6/A1 : 2014. Cependant, La cinétique d’absorption d’eau des RCA est très rapide, de nombreux auteurs sont d’accord avec le fait que dans les 10 premières minutes, les granulats recyclés peuvent atteindre 80-90% de leur capacité d’absorption d’eau à 24 heures [19; 35; 40; 52 – 55], figure 1.4. Pour cette raison, l’absorption d’eau à 10 minutes est une valeur très utile lors de la conception, car elle peut être utilisée pour calculer l’eau supplémentaire nécessaire pour maintenir l’ouvrabilité ou définir le temps total de pré-trempage [14].

Introduction Générale |