Convection thermique : transport et mélange

Présentation du dispositif expérimental

Cellule de convection Paroi latérale

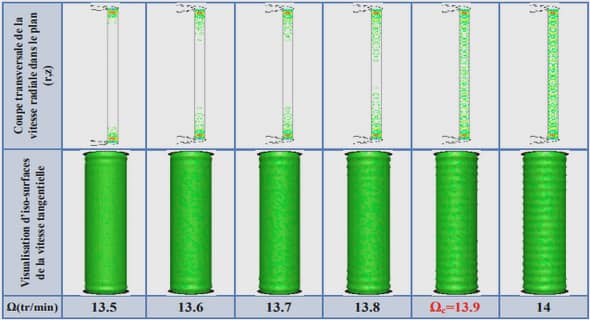

La cellule de Rayleigh-Bénard que nous avons utilisée est une cuve `a géométrie cylindrique composée de trois parties. La paroi latérale lisse est faite en inox. Son épaisseur e vaut 2.5 mm et son diam`etre D = 2R vaut 0.5 m. Nous avons effectué deux séries de mesures avec des hauteurs de paroi latérale différentes. La premi`ere série a été réalisée avec hauteur H égale `a un m`etre (Figure 2.4). Cette configuration sera dans la suite appelée ”grande cellule”. La seconde série de mesures a été menée avec une cellule de hauteur H égale `a 20 cm. Cette configuration sera appelée ”petite cellule” dans la suite du propos. Partie inférieure de la cellule La plaque chauffante inférieure est une plaque de 3 centim`etres d’épaisseur faite en Dural (qui est un alliage de cuivre et d’aluminium tr`es résistant aux contraintes). La plaque est chauffée par effet Joule au moyen d’un fil chauffant de résistance totale 13,55 Ω fourni par Thermocoax qui est directement incrusté sous forme d’une spirale sur la face arri`ere de la plaque en Dural. Avec cette spirale de 10 m`etres de longueur, on peut raisonnablement espérer obtenir un chauffage uniforme sur toute la plaque. De plus, pour minimiser le couplage avec l’extérieur de la plaque, cette plaque avait été préalablement déposée sur une plaque isolante de 2 centim`etres d’épaisseur faite en PTFE (polytétrafluoroéthyl`ene) ou plus communément appelé Téflon. Cette plaque tr`es résistante thermiquement est elle mˆeme posée sur une plaque carrée de 3 centim`etres d’épaisseur faite en aluminium qui peut ˆetre régulée en température par une circulation d’eau. Tout cet ensemble est finalement lui mˆeme posé, grˆace `a des pattes faites en acier inoxydable, sur une table en aluminium. Sur le 24 Fig. 2.4 – Paroi latérale de la cellule de convection schéma 2.5, sont représentés les différents constituants décrits ci dessus.

Alimentation, Refroidissement et Isolation Alimentation

Comme nous l’avons déj`a dit dans la sous partie précédente, la plaque rugueuse est chauffée par effet Joule au moyen d’un cˆable Thermocoax spiralé. Ce cˆable est, lui, relié `a une alimentation continue Xantrex XDC 300-20. Cette alimentation peut fournir au syst`eme une puissance comprise entre 0 et 6 kW. La tension maximale délivrable vaut 300 V et l’intensité maximale 20 A. Par ailleurs, l’alimentation communique avec un PC via une connexion de type GPIB (General Purpose Interface Bus). Un programme Labview permet d’enregistrer en temps réel la puissance injectée dans la cellule. La puissance maximale injectée dans la cellule est 4 kW. Refroidissement Les deux tubes qui spiralent dans des sens opposés sont parcourus par une circulation d’eau dont la température est régulée par un bain thermique Lauda. Le bain utilisé est un bain Proline RP 845 dont la puissance de chauffage vaut 3,5 kW et dont la puissance de réfrigération vaut 0,8 kW. En outre, le débit maximal de ce bain est de 25 litres par minute. Sachant que la puissance maximale injectée dans la cellule de Rayleigh-Bénard vaut 4 kW et que la puissance maximale de réfrigération du bain vaut 0,8 kW, il n’était pas assez efficace pour évacuer seul toute la chaleur. Nous avons donc dˆu utiliser un échangeur thermique pour pouvoir refroidir la plaque du dessus. L’eau qui circule dans la plaque supérieure et dont la température est régulée par le bain thermique est elle mˆeme refroidie par l’eau fraˆıche de la nappe phréatique au moyen de l’échangeur thermique. Nous avons opté pour cette solution car le principal avantage de l’échangeur de chaleur est de transférer la plus grosse partie de la chaleur de l’eau du circuit primaire de refroidissement vers l’eau de nappe et ceci sans qu’elles se mélangent. Isolation Afin de réduire au maximum les pertes thermiques, il est nécessaire d’isoler la cellule de Rayleigh-Bénard. Pour ce faire, une premi`ere couche de laine de verre a été utilisée sur toute la cellule (figure 2.5). Une fois recouverte par la laine de verre, un écran thermique en cuivre a été placé sur l’ensemble de la cellule (figure 2.7). L’écran thermique va permettre une thermalisation de l’air entourant la cellule. Cet écran est régulé par un bain thermique `a la température Tec. Ce mˆeme bain thermique Neslab RTE-211 régule également la température de la table en cuivre. Sa puissance de chauffe est de 800 W et sa puissance de refroidissement vaut 500 W. D’apr`es les données fournies par le constructeur, le débit du bain vaut 15 litres par minute et la température est stable `a ±0.01 ˚C. On voit ici toute l’importance de la plaque de Téflon ; en effet, elle assure une excellente isolation entre la résistance de chauffage et la partie inférieure de l’écran. Comme on peut le voir sur la photo 2.8, une fois l’écran thermique installé, nous avons recouvert ce dernier d’une nouvelle couche de laine de verre pour encore diminuer le couplage de la cellule de convection avec l’extérieur. La partie inférieure de la cellule de convection a été recouverte d’une couche d’isolation en Mylar (figure 2.5). Cette jupe, que l’on peut apercevoir sur les photos 2.7 et 2.8, permet notamment de bloquer la convection en dessous de la plaque Dural et de limiter un éventuel effet de cheminée. En effet, la présence visible sur la photo 2.7 de deux trous sur la partie supérieure de l’écran peut induire cet effet. Sans la fermeture hermétique des deux trous et sans l’installation de la jupe, l’air plus frais situé dans la partie basse du dispositif peut ˆetre aspiré, refroidissant ainsi toute la cellule de convection. Pour éviter cet effet qui biaiserait nos mesures, l’installation de la jupe et la fermeture des trous ont été obligatoires. On verra plus tard quelles étaient les conséquences de l’effet de cheminée sur nos mesures.2.2.3 Capteurs de température Pour réaliser nos mesures, deux types de capteurs différents ont été utilisés. Nous avons utilisé `a la fois des thermocouples et des résistances de platine pour toutes nos expériences. Dans cette partie 2.2.3, nous allons détailler leurs caractéristiques, leurs avantages, leurs étalonnages ainsi que leurs emplacements sur la cellule. Fig. 2.7 – Cellule et écran thermique Fig. 2.8 – Cellule totalement isolée Thermocouples Avant de décrire le matériel utilisé, rappelons ici le principe des thermocouples. Considérons trois fils métalliques A et B de constitution différente raccordés entre eux. Comme on peut le voir sur le schéma 2.9, lorsque la température T est différente de Tref , une tension eAB apparaˆıt aux bornes du syst`eme. T B Tref A eAB A Fig. 2.9 – Schéma de principe du thermocouple. Cette tension est fonction de la constitution des fils métalliques A et B, et de la différence de température T − Tref . Si on suppose que le coefficient Seebeck SAB des métaux A et B est indépendant de la température T dans la gamme o`u nous travaillons, la tension eAB aux bornes du thermocouple est linéaire avec la différence de température X = T − Tref . D’o`u il vient eAB (X) = SABX (2.1) On peut noter que la tension thermocouple est nulle lorsque la différence de température est nulle (eAB (0) = 0). Dans nos expériences, les thermocouples utilisés sont des thermocouples 2 AB Ac de type K fourni par Thermocoax. Ils sont composés de fils en Chromel (+) et de fils en Alumel (-) reliés entre eux par une jonction chaude TI. On rappelle que le chromel est un alliage composé de 80% de nickel et 20% de chrome et que l’Alumel est également un alliage en général composé de 95% de nickel, de 2% d’aluminium, de 2% de mangan`ese et de 1% de silicium. Selon le mod`ele utilisé, la longueur totale des fils métalliques est de 50 cm ou 70 cm. D’apr`es les données constructeurs, la sensibilité moyenne de ces capteurs est approximativement de 41 µV.K−1 . On peut également noter que cette sensibilité est par définition égale `a la valeur du coefficient Seebeck SChromel/Alumel du couple Chromel/Alumel. La gaine qui recouvre les deux fils est en acier inoxydable et son diam`etre vaut 3 mm. Quel est alors l’ordre de grandeur de la tension thermocouple dans notre syst`eme ? Sachant que la différence de température entre les plaques chaude et froide sera de quelques dizaines de degrés, la tension thermocouple obtenue vaudra approximativement quelques centaines de µV. Un amplificateur a donc été utilisé. Il a été fabriqué par l’atelier d’électronique du laboratoire et son gain vaut 2000. Ce dispositif permet de travailler dans une gamme de tension de l’ordre du volt. L’acquisition de la tension se fait au moyen d’un programme réalisé sous Labview et d’une carte d’acquisition NI PCI-6052E avec une fréquence de 1 Hz. Cette carte 16 bits acquiert des tensions comprises entre ±10 V. Une fois tout ce dispositif installé, il est nécessaire de procéder `a un étalonnage des thermocouples pour déterminer leur offset. Pour réaliser l’étalonnage, nous avons placé tous les thermocouples ensemble dans un bloc de cuivre que nous avons placé dans un bain thermique Lauda Proline RP845. Ce bain est piloté par le PC via un port série RS-232. Le principal avantage du bloc de cuivre est de lisser les fluctuations thermiques de l’eau contenue dans le bain. Nous avons utilisé au total 8 thermocouples, qui correspondent `a 7 mesures de différence de température différentes (puisque l’un des thermocouples sert obligatoirement de référence). Une fois dans le bain thermique, les différences de température mesurées par rapport au thermocouple de référence sont nulles. En théorie, la tension résultante doit donc ˆetre également nulle. Cette méthode nous permet de déterminer `a priori la valeur des offsets. Sur la figure 2.10, nous avons représenté la valeur de l’offset des différents thermocouples en fonction de la température du bain thermique. Chaque courbe de couleur correspond `a un thermocouple.

I Introduction générale |