Commande optimale stochastique des systèmes manufacturiers

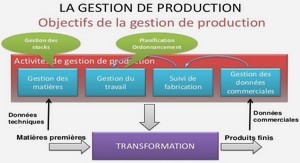

Dans le domaine de la planification de la production des systèmes manufacturiers, plusieurs politiques de commande optimale stochastique ont été développées afin d’optimiser selon un certain critère de performance le taux de production des machines perturbées par des phénomènes aléatoires. Les deux (2) outils principaux de la théorie de commande optimale traitant des processus évoluant dans un environnement stochastique sont le principe du maximum de Pontryagin (Pontryagin, Boltyanskii, Gamkrelidze et Mishchenko, 1962; Seierstad et Sydsaeter, 1987) et les équations de Hamilton-Jacobi-Bellman (HJB) obtenues en appliquant la programmation dynamique stochastique.

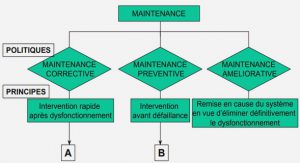

En se basant sur le dernier outil, la programmation dynamique stochastique, le formalisme de Rishel (1975) a permis de développer les conditions d’optimum (nécessaires et suffisantes) pour trouver la solution optimale du problème de commande stochastique des systèmes dont leur dynamique est modélisée par un processus Markovien homogène à états finis. Beaucoup de travaux de recherche considèrent que les phénomènes aléatoires qui perturbent le système de production suivent des processus Markoviens homogènes dont le temps de séjour dans un état suit une loi exponentielle pour le cas continu (ou une loi géométrique pour le cas discret). Par exemple, lorsqu’une machine tombe en panne, elle est remise à l’état neuf ce qui lui permet de produire à sa capacité maximale de production sans subir une certaine dégradation. Ces modèles ne représentent pas toujours la nature de la réalité industrielle. Certaines sources de phénomènes aléatoires telles que les pannes, les réparations et les activités de maintenance sont souvent modélisées par des processus semi-Markoviens en raison de la présence de détériorations. Ces détériorations affectent principalement et de façon progressive différents aspects de la machine, tels que la disponibilité, la qualité des pièces produites, etc. Le but des processus semi-Markoviens étant de modéliser une variété d’expériences dont le temps de séjour dans un état peut suivre une loi aléatoire quelconque. Dans un tel contexte, Boukas et Haurie (1990), Kenné et Gharbi (1999) et Boukas et Yang (1996) ont considéré que la probabilité des pannes des machines augmente avec son âge. Les deux (2) premières références citées disent que la dynamique de l’âge est une fonction du taux de production. Toutefois, Boukas et Yang (1996) considèrent que cette dynamique est liée à des taux de production et de maintenance préventive. Ils ont considéré qu’après chaque maintenance corrective ou préventive, l’âge de la machine est restauré à zéro (as-good-asnew). Ils ont pris en compte ce paramètre dans leur modélisation et ils ont développé la solution du problème de commande stochastique afin de déterminer la politique optimale de production. Boukas et Yang (1996) ont montré que lorsque la dynamique de l’âge dépend à la fois des taux de production et de maintenance préventive, la solution optimale est de type surface critique (hedging surface).

Les modèles mathématiques précédents ont été reformulés pour tenir compte de la détérioration progressive sur la machine de fabrication causée par une série d’événements tels que les pannes et réparations, l’usure des machines, les erreurs humaines, etc. Certains auteurs (Love, Zitron et Zhang, 1998) et (Love et al., 2000) ont étudié des systèmes manufacturiers sujets à une détérioration progressive et ont déterminé les conditions optimales de réparation versus remplacement. Dans la même direction, Dehayem-Nodem et al. (2011) ont étendu le modèle de Love et al. (2000) pour intégrer la production. Ils ont proposé une politique hybride en fonction de l’âge et du nombre de pannes cumulées pour répondre à un taux de demande constant. Dans tous ces travaux, l’effet de détérioration est supposé affecter uniquement la disponibilité de la machine, tout en négligeant son effet sur la qualité des pièces produites. Pour rendre ces travaux plus réalistes, le modèle de détérioration de la machine doit également tenir compte de l’aspect de la qualité.

La prise en compte des aspects de qualité dans les problèmes de production n’a commencé à croître qu’avec la série de travaux de Kim et Gershwin (2005, 2008), qui ont développé des modèles mathématiques pour évaluer la performance des systèmes de production en considérant la qualité des pièces produites. Dans la même direction, Colledani et Tolio (2009, 2011) ont abordé l’évaluation de la performance des systèmes de production en utilisant des tableaux de contrôle statistique comme outils de contrôle de la qualité pour surveiller le comportement des machines. Ces travaux visent à étudier l’influence des aspects de qualité sur la dynamique des machines. Ils mettent l’accent sur l’analyse des mesures de performance. Une étude de l’impact des aspects de qualité sur la structure de la politique de production a été proposée dans plusieurs travaux. Radhoui, Rezg et Chelbi (2010) ont développé un modèle mathématique pour un système composé d’une machine non fiable produisant des lots de produits pour satisfaire un taux de demande constant. Chaque lot produit par la machine est soumis à un contrôle de qualité. Ils ont utilisé la proportion des pièces non conformes comme une variable décision pour définir le type d’action de maintenance à effectuer sur le système. Dans le même contexte, Bouslah, Gharbi et Pellerin (2016) ont proposé une nouvelle approche traitant le problème d’inspection de la production défectueuse pour un système de production dans un environnement dynamique stochastique soumis aux détériorations de la fiabilité et de la qualité. Les auteurs ont proposé un plan d’échantillonnage d’acceptation pour effectuer le contrôle de qualité. Une discussion plus détaillée sur l’effet combiné de la détérioration de la qualité et de la fiabilité peut être trouvée dans Rivera-Gomez et al. (2013b; 2016). Ils ont déterminé une politique conjointe de production et de contrôle de maintenance avec une option de faire une révision majeure et/ou faire appel à la sous-traitance afin d’augmenter la capacité de production d’un système manufacturier en présence de la détérioration. Dans leur modèle, le processus de vieillissement est défini à travers un ensemble d’états opérationnels. De plus, l’effet de détérioration sur la machine affectant la qualité des pièces produites et sa disponibilité augmente progressivement avec l’augmentation de l’usure et les interventions humaines. La prise de décision dans la plupart des travaux cités ci-dessus est principalement basée sur des variations de demande et de qualité déterministes. Une meilleure gestion devrait à cet effet intégrer le caractère aléatoire dans la modélisation afin d’obtenir des résultats plus réalistes.

Demandes et qualités aléatoires

Beaucoup de travaux dans la littérature ont souligné l’importance du caractère aléatoire qui a souvent été négligé sur la demande des clients. Il s’agit notamment du travail de Perkins et Srikant (2001), qui ont étudié un problème de planification de la production en système manufacturier d’une machine soumise à des pannes et réparations aléatoires avec une demande incertaine. Ils ont prouvé que la politique à seuil critique est optimale pour ce problème et ont fourni des expressions analytiques pour calculer le seuil critique. De même, Yin, Liu et Yin (2003) ont proposé des modèles mathématiques et des méthodes numériques applicables à la planification de la production des systèmes dans l’industrie papetière sous incertitudes. Utilisant des processus stochastiques pour décrire la dynamique du système, ils modélisent les processus de demande et de capacité aléatoire à l’aide des chaînes de Markov en temps continu et à espace d’états finis. Des politiques optimales de production sont obtenues tout au long de la durée de vie du processus pour différentes valeurs de demande et de capacité. Bensoussan, Liu et Sethi (2005) ont examiné un problème de la quantité économique à fabriquer (QÉF) des systèmes manufacturiers lorsque la demande suit un certain processus stochastique. À l’aide de la théorie du contrôle impulsionnel, ils ont réduit l’équation de Bellman du problème de la programmation dynamique à un ensemble d’inéquations quasi-variationnelles (IQV). Une étude analytique des IQV conduit à montrer l’existence d’une politique optimale. Plus tard, Presman et Sethi (2006) ont étendu le modèle de la QÉF avec une demande constante en ajoutant la portion aléatoire de cette demande.

Kutzner et Kiesmüller (2013) ont étudié un problème de qualité dans la production d’une machine de fabrication produisant un seul type de produit pour satisfaire une demande aléatoire. La demande est modélisée comme une variable aléatoire discrète. Le processus de production est considéré imparfait et peut produire à la fois des pièces acceptables et défectueuses où leur pourcentage dépendent de l’état du processus. Dans l’état ‘in-control’, la machine fabrique un pourcentage très élevé de pièces acceptables. Après un certain temps aléatoire, le processus démarre dans l’état ‘out-of-control’ et la machine commence à fabriquer un pourcentage plus élevé de pièces défectueuses. Les auteurs ont montré comment la dynamique du système peut être décrite exactement avec une chaîne de Markov. Leurs résultats montrent qu’une optimisation conjointe des politiques de contrôle des stocks et de la maintenance conduit à une meilleure performance du système de production et à des coûts réduits.

INTRODUCTION GÉNÉRALE |