CLASSIFICATION DES HUILES LUBRIFIANTES

Il existe plusieurs classifications des huiles, on peut citer la classification API, la classification CCMC, mais la plus adoptée internationalement est celle de la SAE (Society of Automobile Engineers). La SAE a développé une méthode de classification des lubrifiants en fonction de leur niveau de viscosité à froid et à chaud. Le niveau de viscosité est désigné par deux chiffres séparés par la lettre « W » (Winter ou hiver en anglais, pour le grade à froid).

Les chiffres qui précèdent le W font référence au grade à froid du produit, c’est-à-dire à sa viscosité à basse température. Plus la viscosité est basse à froid, plus l’huile est fluide à basse température, et plus il est facile de l’injecter. Des niveaux de fluidité plus élevés à basse température facilitent le démarrage à froid. Les chiffres à droite de la lettre W indiquent le grade à chaud. Plus le grade est élevé, plus l’huile sera visqueuse à température élevée.

Les huiles multigrades

Ces lubrifiants peuvent être utilisés sur une plus grande plage de températures que les huiles monogrades. Une huile multigrade contient les deux « monogrades » (ex. : 10W30). Ainsi, l’huile se comporte comme une huile du grade 10W à basse température et comme une huile de grade 30 à température plus élevée. [11]

LES HUILES USAGEES

Une huile usagée est une huile qui, après utilisation, devient contaminée. Ses propriétés étant altérées, elle ne peut continuer à remplir sa tâche convenablement. C’est le cas des lubrifiants de moteur, des liquides hydrauliques, des liquides servant à travailler le métal, des fluides isolants et des liquides de refroidissement. Les huiles de base représentent 45 % de toutes les huiles récupérables et conduisent à diverses formes de résidus :

• l’huile usagée elle-même;

• le filtre lui-même;

• les dépôts agglutinés sur le filtre à huile du moteur y compris un résidu d’huile usagée;

• le contenant dans lequel l’huile a été mise sur le marché

• les restants d’huile vierge demeurés au fond du contenant.

Il est à rappeler qu’avant l’emploi, elles sont constituées de 80 % à 90 % d’huile lubrifiante de base et de 10 % à 20 % d’additifs destinés à améliorer leur performance. Durant usage, leur composition change en raison de certains facteurs, tels que la modification physique et chimique des molécules à cause de l’élévation de température de certaines parties du moteur, la dégradation des additifs, l’addition de métaux provenant de l’usure du moteur et l’infiltration de substances étrangères comme des solvants, des glycols et de l’essence.

La composition d’une huile usagée, celle des moteurs par exemple, est donc très variable et difficile à définir. Elle dépend, entre autres, du temps d’utilisation de l’huile, des additifs qu’elle contenait et du type de moteur employé. De plus, lors de la récupération, les différentes sortes d’huiles usagées sont habituellement mélangées, ce qui rend leur composition complexe.

La dégradation des huiles moteurs

Phénomène d’oxydation

L’oxydation se produit lorsqu’une quantité de gaz mis sous pression, lors de la phase de compression, s’échappe par des passages entre les segments et les chemises, pour se trouver dans le carter qui contient de l’huile de lubrification, à une haute température. Ce gaz contient environ 20 % d’O2 , il en résulte une oxydation de l’huile qui évolue avec le temps, et la présence des particules métalliques, qui se comportent comme des catalyseurs accélérant ce phénomène d’oxydation.

De même les gaz d’échappement (EGR) conduisent à la formation d’une quantité importante de suie dans la chambre de combustion qui se condense et avec le temps croît puis se solidifie et provoque une oxydation des parties métalliques. Tous ces phénomènes conduisent à une dégradation de l’huile de lubrification moteur.

L’oxydation est un processus naturel de dégradation de l’huile évoluant en fonction du temps .

On peut observer l’oxydation de l’huile moteur en remarquant :

-un épaississement et un noircissement de l’huile ainsi que son odeur âcre,

– une élévation de l’acidité,

– une formation de dépôts et de boues.

Phénomène de rouille et de corrosion

La rouille et la corrosion sont deux phénomènes qui conduisent à une élévation de l’usure, ce phénomène provoque la détérioration des métaux non ferreux, par attaque de l’acide organique provenant de l’oxydation des huiles ou du carburant. La rouille des métaux ferreux est provoquée par l’humidité qui est le résultat de l’action conjuguée de l’eau et l’oxygène de l’air. La formation de la rouille, ainsi que la destruction de certaines particules métalliques dues à la contamination des huiles lubrifiantes conduisent à leur dégradation.

Contamination des huiles moteur usagées

La contamination de l’huile est constatée à l’œil nu à partir du changement de couleur qui est la conséquence de la dégradation de l’huile : l’huile devient noirâtre au cours de son service. Les contaminants sont des produits liquides et solides non désirés qui peuvent conduire à la dégradation et à la détérioration des éléments du mécanisme de lubrification, soit pour le moteur soit pour l’huile lubrifiante. La contamination se manifeste essentiellement sous deux formes.

Contamination liquide

La plus souvent constatée est l’eau qui est la plus destructrice qu’on peut trouver dans l’huile, elle est causée par une augmentation de température. L’eau peut provoquer l’oxydation, la diminution de la viscosité et la corrosion des surfaces métalliques. Elle peut même produire une condensation à l’intérieur du moteur à basse température.

La dilution sévère qui baisse la concentration des additifs et leurs efficacités.

Contamination solide

Les contaminants proviennent des frottements des éléments mobiles en formant des particules d’usures.

Poussières atmosphériques lors de l’ouverture du réservoir pendant la vidange ou contrôler le niveau de l’huile.

Les résidus de combustion qui provoquent l’usure, et formation des suies. [13]

LE CHARBON ACTIF

DEFINITION

On appelle charbon actif tout charbon ayant subi une préparation particulière et qui, de ce fait, possède à un haut degré, la propriété de fixer et de retenir certaines molécules amenées à son contact. Ainsi le charbon actif, nommé aussi charbon activé ou carbone activé, est un matériau constitué essentiellement de matière carbonée à structure poreuse; c’est-à-dire une grande surface spécifique qui lui confère un fort pouvoir adsorbant comme le montre la figure suivante.

HISTORIQUE

L’adsorption sur les charbons poreux a été décrite en 1550 avant Jésus-Christ sur un ancien papyrus égyptien et plus tard par Hippocrate et Pline l’Ancien, principalement pour des fins médicales. Au 18 è siècle, les charbons fabriqués à partir de sang, de bois et d’animaux étaient utilisés pour la purification des liquides. Tous ces matériaux, qui peuvent être considérés comme précurseurs du charbon actif, étaient seulement disponibles en poudre. La méthode d’utilisation typique était le travail par Batch, où une quantité mesurée de charbon et de liquide à traiter étaient mélangés et, après un certain temps de contact, séparés par filtration ou sédimentation.

Au début du 19 è siècle, la capacité de décoloration des os calcinés a été découverte et rapidement mise en application dans l’industrie du raffinage du sucre en Angleterre. Ce produit calciné provenant de la pyrolyse d’os était disponible sous forme de grains qui permettait son utilisation en colonne, par percolation de la solution à traiter à travers le lit de ce qu’on appelait « noir animal ». Cependant, la calcination des os produit principalement du phosphate de calcium et un petit pourcentage de carbone ; ce qui limita son utilisation au raffinage du sucre.

Au début du 20è siècle, les premiers procédés industriels pour fabriquer des charbons actifs aux propriétés bien définies, ont été développés. Cependant, l’activation à la vapeur dû à Ostreijko et les processus d’activation chimique attribués à Bayer ne pouvaient à cette époque produire que du charbon actif en poudre.

Pendant la Première Guerre Mondiale, l’activation à la vapeur des coquilles de noix de coco a été développée aux Etats-Unis pour une utilisation dans les masques à gaz. Ce type de charbon actif a la capacité de développer une microporosité importante qui convient particulièrement aux applications en phase gazeuse.

Après la Seconde Guerre Mondiale, on est parvenu à développer des charbons actifs agglomérés en grain à base de houille avec une structure de pores de transport et une bonne résistance mécanique. Cette combinaison a permis d’imposer le charbon actif dans les processus continus de décoloration.

INDICES DE NEUTRALISATION

Indice d’acide total

L’Indice d’Acide Total (TAN) est utilisé pour des lubrifiants dont le temps de service est élevé et permet de vérifier le niveau d’acidité du lubrifiant, de déterminer l’oxydation de l’huile, la présence de contaminants et la dépréciation des additifs. Il est mesuré suivant les normes NF T 60-112 et ASTM D664. Lorsque l’acidité devient trop importante et donc corrosive, l’indice d’acidité totale devient un déclencheur de vidange. L’indice d’acide d’un corps gras (ex : huile hydraulique) est la quantité de potasseKOH en mg nécessaire pour neutraliser l’acidité libre contenu dans 1g de ce corps gras. [21]

Indice de base total

L’Indice de Base Total (TBN) permet de vérifier la réserve d’alcalinité de l’huile. Il est déterminé selon la norme ASTMD 2896. Ce contrôle permet d’apprécier la faculté du produit à rester en service et de vérifier l’aptitude du lubrifiant à neutraliser l’acidité contenue dans l’huile devenant corrosive pour les éléments métalliques de l’organe lubrifié.

Le degré d’alcalinité d’un lubrifiant est exprimé en mg KOH/g d’huile. [21]

LA CENTRIFUGATION

Plusieurs méthodes peuvent être utilisées pour effectuer une séparation de mélanges comme la filtration, décantation, centrifugation, séparation, évaporation, distillation simple ou fractionnée, etc. Mais dans cette étude, la centrifugation est la méthode adoptée.

DEFINITION

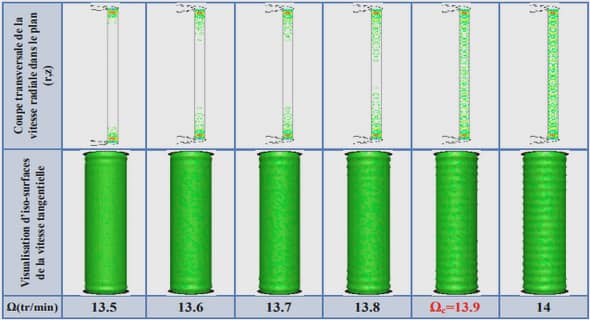

La centrifugation est un procédé de séparation des composés d’un mélange en fonction de leur différence de densité en les soumettant à une force centrifuge. Le mélange à séparer peut être constitué soit de deux phases liquides, soit de particules solides en suspension dans un fluide voire deux phases liquides contenant une phase solide.

Dans le cadre du traitement de déchets, elle est utilisée afin de séparer les diverses phases en vue d’un traitement spécifique.

PRINCIPE

Si on laisse reposer une suspension solide dans une phase liquide, on observe que les particules, sous l’action de la pesanteur et de la poussée d’Archimède, tendent à tomber vers le fond ou à remonter vers la surface selon leur densité et leur taille. Ce procédé, la décantation, est cependant relativement lent pour les très fines particules (sensibles à l’agitation thermique) et les liquides particulièrement visqueux.

APPAREILLAGE

La principale limite qui détermine la vitesse de rotation du rotor est évidemment la force du moteur qui le fait tourner. Plus le rotor est lourd et volumineux, plus l’effort que doit fournir le moteur est grand. On a développé une gamme d’appareils en fonction des besoins expérimentaux, particulièrement au niveau des accélérations requises, des volumes de matériel à centrifuger, de la température de travail, etc.

Centrifugeuses de table : Les modèles les plus simples, souvent appelées centrifugeuses cliniques, permettent d’atteindre de faibles accélérations (1000 à 3000 g) à des vitesses de rotation relativement basses (moins de 3000 RPM). Certains modèles sont réfrigérés, certains autres non.

Centrifugeuses au sol : ces appareils sont un peu plus complexes. Elles permettent d’obtenir des vitesses de rotation de l’ordre de 30 000 RPM, donnant pour les plus petits rotors des accélérations d’environ 20 000 g. Tous les modèles sont réfrigérés. Ces centrifugeuses permettent de centrifuger des relativement gros volumes. Certains rotors peuvent même contenir quatre ou six bouteilles de 250 mL.

Ultracentrifugeuses:ce sont des appareils complexes et coûteux qui permettent d’atteindre des accélérations très élevées (jusqu’à 300 000 g) en faisant tourner des rotors très rapidement (50-85 000 RPM). De telles vitesses de rotation ne peuvent s’obtenir que sous pression très réduite. Les faibles pressions permettent aussi d’éviter la surchauffe du rotor et de l’échantillon. Tous les modèles sont réfrigérés. Ces appareils doivent donc être munis de pompe à vide et de systèmes de réfrigération.

Microcentrifugeuses: ces centrifugeuses spécialement conçues pour les microvolumes très souvent employés en biochimie moderne. Les centrifugeuses de ce type peuvent être réfrigérées et atteindre des accélérations de l’ordre de 12 – 15 000 g. Les modèles les moins couteux n’ont pas de contrôle de vitesse et ne sont pas réfrigérés.

Ultracentrifugeuses analytiques : ce sont des appareils de moins en moins utilisés.

Ces centrifugeuses servent surtout à analyser la taille et la masse des particules et des protéines. D’autres techniques beaucoup moins coûteuses sont utilisées de nos jours : électrophorèse, filtration sur gel…

Table des matières

REMERCIEMENTS

LISTE DES ABREVIATIONS

LISTE DES TABLEAUX

LISTE DES FIGURES

INTRODUCTION

PREMIERE PARTIE : ETUDES BIBLIOGRAPHIQUES

CHAPITRE I : RAPPELS SUR LES LUBRIFIANTS ET LE CHARBON ACTIF

I.1.- LES LUBRIFIANTS

I.1.1.-DEFINITION

I.1.2.- CONSTITUANTS DES LUBRIFIANTS

I.1.2.1.- Huile de base

I.1.2.2.- Les additifs

I.1.3.- ROLES DES LUBRIFIANTS

I.1.4.- DOMAINES D’UTILISATION

I.1.4.1.- Huiles machines

I.1.4.2.- Huiles de pression

I.1.4.3.- Huiles isolantes

I.1.4.4.- Huiles noires

I.1.4.5.- Huiles de vaseline

I.1.4.6.- Huiles de coupe

I.1.4.7.- Huiles moteur

I.1.5.- CLASSIFICATION DES HUILES LUBRIFIANTES

I.1.5.1.-Les huiles monogrades

I.1.5.2. Les huiles multigrades

I.1.6.- LES HUILES USAGEES

I.1.6.1.- La dégradation des huiles moteurs

I.1.6.1.1.- Phénomène d’oxydation

I.1.6.1.2.- Phénomène de rouille et de corrosion

I.1.6.2.-Contamination des huiles moteur usagées

I.2.- LE CHARBON ACTIF

I.2.1.- DEFINITION

I.2.2.- HISTORIQUE

I.2.3.- DOMAINE D’UTILISATION

CHAPITRE II : METHODES D’ANALYSES UTILISEES

II.1.-CARACTERISATIONS DES HUILES LUBRIFIANTES

II.1.1.- DENSITE

II.1.2.- INDICE DE REFRACTION

II.1.3.- REFRACTIVITY INTERCEPT RI

II.1.4.- FACTEUR DE CARACTERISATION DE HUANG I

II.1.5.- VISCOSITE

II.1.5.1.- Indice de viscosité

II.1.5.2.- Viscosité cinématique

II.1.6.- POINT D’ECLAIR

II.1.7.- INDICES DE NEUTRALISATION

II.1.7.1.- Indice d’acide total

II.1.7.2. Indice de base total

II.2.- LA CENTRIFUGATION

II.2.1.- DEFINITION

II.2.2.- PRINCIPE

II.2.3.- DOMAINE D’UTILISATION

II.2.4.- APPAREILLAGE

II.3.- LE CHARBON ACTIF

II.3.1.- PRINCIPE DE L’ADSORPTION

II.3.2.-ISOTHERME D`ADSORPTION

II.3.2.1.-Modélisation des isothermes d’adsorption

II.3.3.- PREPARATION DU CHARBON ACTIF

DEUXIEME PARTIE : TRAVAUX PERSONNELS

CHAPITRE III : ANALYSES PHYSICO-CHIMIQUES DES ECHANTILLONS D’HUILE NEUVE ET D’HUILE USAGEE

III.1.-ANALYSES PHYSICO-CHIMIQUES DES ECHANTILLONS D’HUILE NEUVE

III.1.1.- ORIGINE DE L’ECHANTILLON

III.1.2.- LES CARACTERISTIQUES CONTROLEES

III.1.3.-EXAMEN DE L’HUILE NEUVE

III.1.4.-EXAMEN DE L’HUILE NEUVE APRES STOCKAGE

III.2.-ANALYSES PHYSICO-CHIMIQUES DES ECHANTILLONS D’HUILE USAGEE

III.2.1.- ORIGINE DES ECHANTILLONS

III.2.2.-EXAMEN DES HUILES USAGEES

CHAPITRE IV : ESSAIS DE REGENERATION DES HUILES USAGEES

IV.1.- CENTRIFUGATION

IV.2.- TRAITEMENT AU CHARBON ACTIF

IV.2.1.-OBTENTION DU CHARBON ACTIF

IV.2.2.-DETERMINATION DE LA SURFACE SPECIFIQUE

IV.2.2.1.-Essai d’adsorption de l’acide acétique sur le charbon actif

IV.2.2.2.-Résultats et interprétation

IV.2.3.- TRAITEMENT D’E2 AVEC LE CHARBON ACTIF

IV.2.3.1.-Matériels utilisés

IV.2.3.2.- Mode opératoire

IV.2.3.3.- Résultats de l’analyse d’E2 après traitement avec le charbon actif

CONCLUSION ET PERSPECTIVES

REFERENCES BIBLIOGRAPHIQUES ET WEBOGRAPHIQUES

TROISIEME PARTIE : PARTIE EXPERIMENTALE

TROISIEME PARTIE : PARTIE EXPERIMENTALE