Télécharger le fichier original (Mémoire de fin d’études)

Principales caract«eristiques dÕun Silicone charg«e de Silice

a) Structure g«en«erale dÕun «elastom`ere : le silicone

Les «elastom`eres appartiennent `a la famille des polym`eres : ceux sont des mat«eriaux com-pos«es dÕun ensemble de longues mol«ecules appel«ees Òchaöõnes macromol«eculaires Ó constitu«ees dÕune r«ep«etition de milliers de motifs chimiques (monom`eres) li«es entre eux par des liaisons covalentes. LÕorganisation de ces chaöõnes est al«eatoire et d«esordonn«ee ; cÕest pourquoi la struc-ture dÕun «elastom`ere est souvent compar«ee `a un plat de spaghetti. LÕexploitation industrielle des polym`eres synth«etiques date du XX eme` si`ecle. Cependant, leur comportement thermom«-canique reste complexe et mal connu. Les «elastom`eres se distinguent des autres mat«eriaux de part leurs propri«et«es m«ecaniques particuli`eres notamment en termes de d«eformabilit«e, de viscosit«e et par la nature entropique de leur elasticit«.Les silicones ou polysiloxanes sont des polym`eres de structure organom«etallique constitu«ee dÕun squelette dÕatomes silicium/oxyg`ene et de groupes lat«eraux organiques (voir Þgure I.1). La mati`ere premi`ere n«ecessaire `a la synth`ese des silicones est le dioxyde de silicium Si02 (ou silice) qui est pr«esent `a lÕ«etat naturel combin«e `a des silicates.

Par rapport aux polym`eres `a squelette organique, les enchaöõnements silicium/oxyg`ene in-duisent des propri«et«es particuli`eres telle quÕune bonne stabilit«e des propri«et«es caract«eristiques sur une large plage de temp«erature pouvant aller de -80◦ C `a +250◦C (Biron, 2007). CÕest entre autres pour cela que cÕest cette famille dÕ«elastom`ere qui a et« retenue dans le cadre de ce pro-jet compte-tenu des contraintes thermiques importantes intrins`eques `a une utilisation dans un cadre a«eronautique et notamment proche de lÕenvironnement moteur.

Les «elastom`eres sont utilis«es dans leur phase amorphe cÕest-`a-dire `a une temp«erature su-p«erieure `a leur temp«erature de transition vitreuse (Tg), qui dans le cas des «elastom`eres est inf«erieure `a la temp«erature ambiante.

Pour d«eterminer la temp«erature de transition vitreuse du mat«eriau de lÕ«etude, nous avons r«ealis« des essais de DSC (Differential Scanning Calorimetry) et de DMA (Dynamic Mecha-nical Analysis). Dans les deux cas, le mat«eriau est soumis a` une rampe de temp«erature (ici nous avons impos«e des temp«eratures allant de −150 ◦C a` + 20◦C a` une vitesse de 5◦ C /min). En DMA, le mat«eriau est soumis a` une sollicitation dynamique, en petite amplitude et a` une fr«equence donn«ee, et lÕ«evolution de la rigidit«e et de la dissipation est mesur«ee en fonction de la temp«erature. En DSC, aucune sollicitation m«ecanique nÕest impos«ee a` lÕ«echantillon, seule la sollicitation thermique est appliqu«ee et les ßux de chaleur sont mesur«es en fonction de la temp«erature. Sur la Þgure I.2 sont repr«esent«ees les courbes dÕ«evolution du module dynamique et de lÕamortissement en fonction de la temp«erature obtenues par DMA pour une fr«equence de 5 Hz et une amplitude de d«eformation de 0.1%. Sur la Þgure I.3, lÕ«evolution du ßux de chaleur mesur« en fonction de la temp«erature, obtenue par DSC, est pr«esent«ee.

Ces deux essais mettent en «evidence un domaine de transition vitreuse situ«e dans des niveaux de temp«erature tr`es faible (< −110◦C ).

De plus, dans les deux cas, un pic de fusion est observ« autour de −46◦C . Il semble alors quÕune phase du mat«eriau cristallise `a froid puis lors de lÕapplication du r«echauffement une fusion de ces cristallites sÕop`ere.

Ces essais permettent bien de conÞrmer que dans notre domaine dÕ«etude, le mat«eriau choisi est dans son «etat caoutchoutique et poss`ede une structure amorphe.

b) Renforcement du comportement m«ecanique

Utilis«es sans traitement, les polym`eres et donc les silicones ont des propri«et«es m«ecaniques assez faibles ; ainsi pour renforcer le mat«eriau on le r«eticule et y ajoute des charges.

Une r«eaction de r«eticulation consiste a` lier entre elles de mani`ere permanente (par liaison covalente) les macromol«ecules qui constituent le polym`ere ; des ponts sont alors cr«e«es entre les chaöõnes ce qui r«eduit la mobilit«e de celles-ci et donc rigidiÞe le mat«eriau. Dans le cas des silicones, la r«eaction sÕeffectue avec des peroxydes organiques. On notera que lorsque la r«eticulation est effectu«ee avec du souffre comme pour le caoutchouc naturel par exemple, on parle de vulcanisation.

De plus, des charges renforücantes sont ajout«ees au mat«eriau ; il existe diff«erentes charges renforücantes. Les plus connues sont le noir de carbone et la silice. Dans le cadre de lÕ«etude, le mat«eriau consid«er« est un silicone charg«e avec des particules renforücantes de silice . Ces charges sont de module plus de 1000 fois plus elev« que la matrice «elastom`ere : 107 GPa pour la silice contre quelques MPa pour le silicone. La plupart du temps, on les suppose donc rigides par rapport a` la matrice. Ainsi, dans les mod`eles les plus simples, on consid`ere que lÕ«elastom`ere charg«e est compos«e de deux phases : une phase dite souple (ici le silicone) et une phase dite rigide (ici la silice). Ces deux phases sont non-compatibles cÕest a` dire quÕelles ne se m«elangent pas. La pr«esence de ces charges implique une augmentation de la rigidit«e du mat«eriau mais aussi une ampliÞcation des d«eformations au sein de la matrice «elastom`ere sous chargement en comparaison avec un mat«eriau non charg«e. Ainsi comme sch«ematis« sur la

DU SILICONE CHARGE SILICE

Þgure I.4, pour un möeme allongement appliqu«e λ (allongement macroscopique), lÕallongement vue r«eellement au sein de la matrice Λ sera ampliÞ«e puisque les charges ne se d«eforment pas (rigides).

Ce facteur dÕamplication des d«eformations X reliant Λ et λ par lÕ«equation :

Λ = 1+X á(λ−1) (I.1)

a notamment et« introduit par Mullins et Tobin (Mullins and Tobin, 1965). Il d«epend logi-quement de la teneur en charge du mat«eriau, en effet, plus celle-ci est importante est plus X est grand ; la forme g«en«eralement utilis«ee est la suivante :

X = 1 + aνh + bνh2, (I.2)

avec νh la fraction volumique de charge.

On peut par exemple choisir pour la fonction X lÕexpression de Smallwood avec a = 2.5 et b = 0 ou de Guth et Gold avec a = 2.5 et b = 14.1 (Mullins and Tobin, 1965).

c) Mise en oeuvre

Les «elastom`eres charg«es sont le r«esultat du m«elange de nombreux constituants : ceux de base (matrice et charges renforücantes) ainsi que diff«erents additifs ; on parle alors de for-mule ou de grade. CÕest pourquoi, pour un möeme type dÕ«elastom`ere (möeme matrice et möeme charge), il existe de nombreux grades qui se diff«erencient par leur teneur en charges mais aussi par leurs additifs. Ces constituants peuvent soit öetre rajout«es pour conf«erer au mat«eriau de meilleures propri«et«es m«ecaniques (silice, noir de carbone, agent de vulcanisation…) soit pour permettre leur fabrication (compatibilisants, huile…).

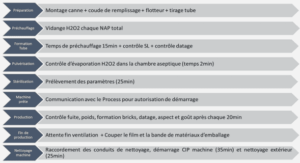

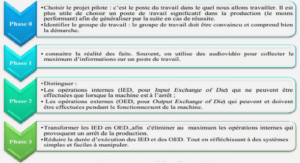

Pour fabriquer un «elastom`ere charg«e, les «etapes suivantes sont respect«ees.

La premi`ere «etape de la fabrication est le m«elangeage : tous les constituants de la formule sont introduits dans un m«elangeur interne (constitu«e de deux cylindres contrarotatifs) et malax«es. Ensuite, le m«elange est mis en forme avant dÕöetre r«eticul« ; plusieurs techniques de mise en forme peuvent öetre utilis«ees : le moulage par injection, lÕextrusion ou encore le calandrage. Dans le cadre de cette «etude, les «eprouvettes sont moul«ees par injection. Cette m«ethode consiste `a ins«erer le m«elange dans un moule `a une certaine temp«erature et de le comprimer `a lÕaide dÕune presse pendant un temps donn«e. La temp«erature, la pression et le temps dÕappli-cation ont une forte inßuence sur la qualit«e de la pi`ece obtenue (pr«esence de bulles dÕair par exemple) ; ces trois param`etres d«ependent du grade utilis«e et sont d«etermin«es par des mesures rh«eom`etriques.

Table des matières

Contexte industriel et scientifique

II Caract´erisation exp´erimentale du silicone charg´e silice

I.1 G´en´eralit´es sur les ´elastom`eres charg´es

I.1.1 Principales caract´eristiques d’un Silicone charg´e de Silice

I.1.2 M´ecanismes de d´eformation usuels

I.1.3 Effet Mullins et adoucissement cyclique

I.1.4 Etude du comportement dynamique

I.1.5 Effet Payne

I.2 Protocole exp´erimental

I.2.1 Choix d’une repr´esentation en d´eformation nominale et contrainte nominale

I.2.2 D´efinition du chargement retenu

I.2.3 Machines d’essais

I.2.4 D´efinitions des essais

I.2.5 M´ethode de d´epouillement des donn´ees d’essais

I.2.6 R´ep´etabilit´e – Reproductibilit´e

I.3 R´esultats exp´erimentaux

I.3.1 Caract´erisation en cisaillement

I.3.2 Caract´erisation en compression

I.4 Conclusion partielle

IIII Mode`le de comportement

II.1 Etat de l’art

II.1.1 Formalisme des grandes d´eformations : d´efinitions et notations

II.1.2 Mod`eles non-dissipatifs

II.1.3 Mod`eles dissipatifs

II.1.4 Mod´elisation de l’effet Payne

II.2 Mod`ele de Qi-Boyce

II.2.1 D´efinition du mod`ele

II.2.2 Simulation d’essais dynamiques avec le mod`ele de Qi-Boyce

II.3 Le mod`ele DyMPPlEC

II.3.1 D´efinition du mod`ele propos´e

II.3.2 Potentiel du mod`ele DyMPPlEC – ´etude param´etrique

II.4 Identification des param`etres mat´eriau associ´es aux essais de cisaillement

II.4.1 Identification `a fr´equence fix´ee

II.4.2 Prise en compte de l’effet de la fr´equence

II.4.3 Etude de sensibilit´e des param`etres

II.4.4 Validation sur une pi`ece anti-vibratoire

II.5 Ouverture vers d’autres modes de sollicitations

II.5.1 Identification `a fr´equence fix´ee associ´ee aux essais de compression

II.5.2 Identification associ´ee `a un mode mixte de cisaillement et de compression131

II.6 Conclusion partielle

IIIIII Cre´ation du mode`le de substitution de la liaison souple a`

l’aide d’une m´ethode de r´eduction d’ordre de mod`ele (ROM)

III.1 Probl´ematique g´en´erale

III.2 M´ethodes de r´eduction de mod`eles : Etat de l’art

III.2.1 D´efinition g´en´erale

III.2.2 M´ethodes de r´eduction a posteriori

III.2.3 M´ethodes de r´eduction a priori

III.2.4 M´ethodes de r´eduction des variables internes

III.2.5 M´ethodes ROM appliqu´ees `a la r´esolution de probl`emes param´etriques

III.3 R´esolution simultan´ee du probl`eme multidimensionnel associ´e `a

l’´etude dynamique de la liaison souple

III.3.1 Caract´eristiques du probl`eme multidimensionnel

III.3.2 Mod`ele d’ordre r´eduit propos´e

III.3.3 M´ethode de mod´elisation num´erique

III.3.4 D´epouillement des r´esultats

III.4 Conclusion partielle

Conclusion g´en´erale

Annexe

AA R´esultats compl´ementaires

Bibliographie

Télécharger le rapport complet