Choix du polyéthylène UHMWPE

Le polyéthylène (PE) a été synthétisé pour la première fois en 1898 par le chimiste allemand Hans Von Pechmann qui l’obtint « accidentellement » en chauffant du diazométhane. Ruhrchemie AG, prédécesseur de Ticona entreprit la fabrication commerciale de la résine de PE à haut poids moléculaire dans les années 1950. La petite histoire se plait à accréditer la thèse selon laquelle ce sont des français qui l’ont fait connaître à Charnley qui utilisait à l’époque le polytétrafluoroéthylène (PTFE Téflon) pour l’arthroplastie. Le polyéthylène des débuts utilisé par Charnley (1960) était stérilisé chimiquement. Plus près de nous, la société actuellement leader dans la fabrication de PE destiné à un usage chirurgical propose ses résines sous les dénominations de GUR 1020, 1120, 1050, 1150 dont le premier chiffre (1) indique qu’il est destiné à l’implantation en orthopédie, le second (1 ou 0) note la présence ou l’absence de stéarate de calcium utilisé pour fluidiser le polymère au cours de l’usinage, le troisième indique le poids moléculaire et le quatrième est un code à usage interne.

Cristallinité et propriétés mécaniques

Le polyéthylène est une paraffine, substance blanche, inerte et biocompatible. C’est l’un des polymères les plus simples et les moins chers, obtenu par polymérisation de la molécule d’éthylène (CH2 = CH2) (Fig. 2.1a). Ainsi le polyéthylène est une chaîne de carbones liés chacun à deux atomes d’hydrogène (Fig. 2.1b).vSes caractéristiques telles que haute ou basse densité, lui sont conférées par sa masse moléculaire, la longueur des chaînes qui le composent et leur organisation. Ce qui donne son « très haut poids moléculaire » (UHMWPE = Ultra High Molecular Weight Polyethylene) au polyéthylène est la longueur de la chaîne des polymères : 15 à 120 fois plus longue que celle du PE Haute Densité (HDPE). Les polymères existent sous une forme amorphe (de plus faible densité) ou sous une forme semi cristalline de structure bien organisée. L’aptitude d’un polymère à cristalliser est liée à la conformation spatiale des chaines qui le constituent. Les polymères ayant les pourcentages de zones cristallines les plus élevés ont un module d’élasticité supérieur ce qui s’accompagne d’une meilleure résistance à la propagation des fissures, mais ils sont également plus sensibles aux effets de l’oxydation ce qui active les particules d’usure et pose le problème de l’inflammation. Le polyéthylène utilisé en orthopédie a un taux de cristallinité de l’ordre de 45 à 50 %. Le taux de cristallinité est un paramètre important pour les propriétés volumiques du matériau (densité, module d’Young, allongement à la rupture, retrait plastique, etc.) mais également pour les propriétés tribologiques [wikipedia : taux de cristallinité]. Ainsi, l’étude de K.S. Kanaga Karuppiah et al. [Kanaga Karuppiah’08] montre que l’augmentation de la cristallinité de la surface de UHMWPE diminue le coefficient frottement mesuré à l’échelle microscopique et nanométrique, même pour une faible différence de cristallinité. Ce résultat est relié à une augmentation de la dureté et du module d’élasticité à l’échelle macroscopique tandis qu’à l’échelle nanométrique il a été montré que la résistance à l’usure est plus élevée dans les régions comportant plus de cristallites (Figure 2.2).

Influence du processus de mise en forme sur la structure volumique du UHMWPE

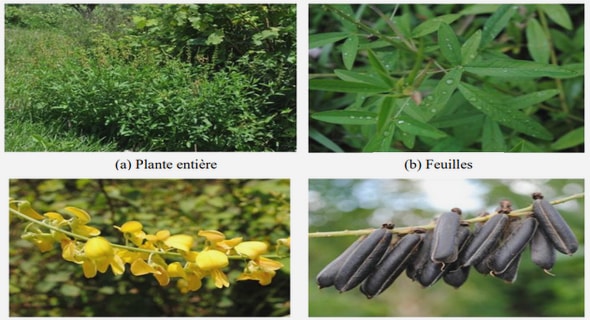

Les implants orthopédiques en UHMWPE sont fabriqués à partir de résine en poudre agglomérée et mise en forme. Il existe trois processus de mise en forme : ¾ usinage à partir de barres extrudées (Fig. 2.3a). ¾ usinage à partir de plaques compressées (Fig. 2.3b). ¾ moulage direct de la poudre sous haute pression dans un moule ayant la géométrie de l’implant final (Fig. 2.3c). Ces processus de mise en forme ont une influence importante sur la structure cristalline du matériau car il rend la matière soit anisotrope soit isotrope. Ainsi, le moulage qui se fait à partir d’une matière fondue, donne un matériau aux propriétés volumiques isotropes par rapport à l’extrusion qui fait passer une matière fluide par une filière et génère des matériaux très anisotropes [Gridaine’09]. Clairement, différentes orientations des chaînes de polymères ou des cristaux existent selon les directions des efforts durant la mise en forme. De même, une faible vitesse de refroidissement au cours de la mise en forme influence la formation des cristaux.Afin d’étudier comment varie la structure cristalline en fonction de la méthode de fabrication, on a choisi deux types de UHMWPE existants sur le marché et donnant comme spécification commerciale la même gamme de modules d’élasticité et de taux de cristallinité : le premier type de UHMWPE a été livré en barre (procédé de fabrication par extrusion) tandis que le deuxième a été livré en plaque (procédé de fabrication par plaques compressées). A partir de ces deux types de UHMWPE on a fabriqué des petits échantillons cylindriques prélevés respectivement au milieu du cylindre et au milieu de la plaque. Chaque type d’échantillon cylindrique UHMWPE a été coupé en couche mince de 10μm d’épaisseur à l’aide d’un microtome. Afin de visualiser la structure cristalline de ces couches minces nous avons utilisé la microscopie optique à lumière polarisée en transmission. La Figure 2.4a montre la présence de grands cristaux (flèche rouge), d’environ une centaine de micromètres de diamètre pour les échantillons UHMWPE prélevés à partir de cylindres. La Figure 2.4b montre que les cristaux sont de très petite taille (flèche rouge) de l’ordre de quelques micromètres de diamètre pour les échantillons UHMWPE prélevés à partir des plaques.

Influence de la fabrication sur les propriétés surfaciques du UHMWPE

Comme cette thèse vise à améliorer les propriétés tribologiques du polyéthylène par greffage de couches moléculaires biomimétiques, nous avons initialement cherché à utiliser 35 les surfaces de UHMWPE les plus lisses possibles afin de pouvoir bien caractériser les couches greffées. Ainsi nous avons testé deux moyens pour obtenir des surfaces lisses : (1) par moulage direct, et (2) par polissage de plaques compressées. Les images en microscopie optique de transmission réalisées sur des coupes minces de 10 μm d’épaisseur obtenues par microtome sont présentées à la Figure 2.5. La surface obtenue par moulage (Fig 2.5a) possède une peau plus amorphe (~100 μm d’épaisseur~) par rapport au volume plus cristallin du même échantillon. La surface de UHMWPE polie ne montre par contre aucune différence à l’échelle de la microscopie optique par rapport à son volume (Fig 2.5b). Suite à ce constat, nous avons contacté des fabricants d’implants orthopédiques qui nous ont confirmé les problèmes de « peau » de surface du polyéthylène UHMWPE obtenu par moulage. Egalement lorsque le polissage est trop important, il peut générer une peau de surface par plastification. La présence de ces peaux pose des problèmes importants d’usure des implants et ceci contraint les industriels à ne viser que des rugosités minimales de 200 nm (RMS) à l’aide de protocoles de polissage mécanique automatiques ou manuels modérés et contrôlés, réalisés en général par des entreprises spécialisées en polissage.

Conclusion sur le polyéthylène choisi pour cette thèse

Comme nous avons trouvé un meilleur taux de cristallinité volumique pour le UHMWPE prélevés à partir de cylindres nous avons choisi ce type de polyéthylène comme référence. Ainsi, nous avons utilisé un polyéthylène UHMWPE (Chirulen ® 1050, MediTECH, USA) en barre extrudée qui a été usiné sous forme de cylindre (φ12mm, épaisseur 3mm). Afin de s’affranchir au maximum du problème de l’anisotropie, on n’utilise que la zone centrale de la barre. Nous avons comparé un polissage mécanique réalisé par un industriel spécialisé en polissage (Struers S.A.S., Champigny sur Marne, France) mais sur lequel nous avons peu de détails techniques, avec une autre technique de polissage manuelle reproductible et maîtrisée dans notre laboratoire (décrite dans le chapitre 3, paragraphe 3.2.2). Afin d’enlever les résidus du polissage, les échantillons ont été lavé dans une solution d’éthanol pendant 30 min sous ultrason puis séchés naturellement à température ambiante. Nous verrons au chapitre 5 qu’il existe même après greffage des différences importantes entre les résultats tribologiques selon l’opérateur qui a réalisé le polissage.