Carottier et les tiges de battage

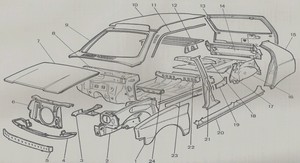

Carottier

Le carottier, constitué de 2 semi-coquilles en acier, doit avoir les dimensions indiquées sur la Figure 1 et doit être équipé d’un clapet anti-retour avec suffisamment de jeu pour permettre la libre circulation de l’eau ou de la boue durant le battage. Le diamètre intérieur du carottier peut dépasser jusqu’à 3mm celui de la trousse coupante pour permettre d’y placer un étui.

Dans le sable graveleux, on peut utiliser une pointe conique de 60º d’angle au sommet à la place de la trousse coupante normalisée. Légende 1 Trousse coupante 2 Demi-coquilles 3 Raccord tige de battage – carottier 4 Clapet anti-retour

Tiges de battage

Les tiges de battage doivent être suffisamment rigides pour éviter le flambement durant le battage. Les tiges ayant une masse supérieure à 10 kg/m ne doivent pas être utilisées. Seules des tiges droites doivent être utilisées, et des contrôles périodiques doivent être effectués sur le site, y compris sur les raccords entre tiges consécutives. La flèche relative mesurée sur la longueur totale de chaque tige ne doit pas dépasser 1 pour 1000.

Dispositif de battage

Le dispositif de battage, d’une masse totale ne dépassant pas 115 kg, doit comprendre : un mouton en acier de 63,5 kg ± 0,5 kg qui doit être convenablement guidé pour présenter une résistance minimale durant sa chute ; un mécanisme de libération automatique du mouton doit permettre de tomber en chute libre d’une hauteur constante de (760 ± 10) mm, avec une vitesse initiale du mouton négligeable et en n’introduisant aucun mouvement parasite dans les tiges de battage ; une enclume doit être fixée de manière rigide en tête des tiges de battage.

Elle peut constituer une partie interne de l’ensemble, comme pour les marteaux avec dispositif de sécurité.

Équipement optionnel

Compteur du nombre de coups Un équipement pour compter le nombre de coups du mouton en mesurant des impulsions mécaniques ou électriques peut être ajouté à l’ensemble de l’équipement.

Équipement de mesure de la profondeur de pénétration prEN ISO 22476-3:2002 (F) La profondeur de pénétration est mesurée soit en comptant des graduations sur les tiges, soit au moyen de capteurs enregistreurs. Dans ce cas, la résolution doit rester inférieure à 1/100 de la longueur mesurée. 4.6 Contrôle et étalonnage des équipements Avant chaque série d’essais, le carottier doit être contrôlé pour s’assurer de son bon état (dimensions).

La rectitude des tiges doit être contrôlée une fois sur chaque nouveau site et au moins tous les 20 essais de pénétration par site. Sur chaque site, il faut vérifier la fréquence des coups, la hauteur de chute, la résistance par frottement du mouton en chute libre, le bon état de l’enclume et du mécanisme de libération du mouton, ce bon fonctionnement devant être assuré pour l’ensemble des séries d’essais.

Il faut également vérifier le bon fonctionnement du système d’enregistrement si celui-ci est automatisé. La fidélité des instruments de mesure, doit, le cas échéant, être contrôlée après chaque détérioration, surcharge ou réparation, et une fois tous les six mois au plus, sauf dans le cas où le fabricant préconise des intervalles de contrôle plus courts.

Les pièces défectueuses doivent être remplacées. Les étalonnages doivent être conservés avec l’équipement. Les pertes d’énergie se produisent par exemple à cause du frottement du mouton (perte de vitesse par rapport à celle en chute libre) ou à cause des pertes d’énergie dues à l’impact du mouton sur l’enclume.

Par conséquent, le rapport d’énergie Er de l’équipement utilisé doit être connu lorsque les valeurs N sont utilisées pour l’évaluation quantitative, dans le cas de fondations ou pour comparaison de résultats. Un certificat d’étalonnage de la valeur Er transmise sous la tête de battage ou sous l’enclume doit être disponible. Un exemple de méthode pour déterminer l’énergie réelle est fourni dans l’annexe C