Automatismes et logique

Traitement thermique

Le traitement thermique s’opère en plusieurs étapes :

● les pièces subissent dans un premier temps un lavage dans des machines à laver pour enlever les impuretés dues à l’usinage ;

● puis elles sont envoyées sur des plateaux vers les fours où elles subissent la carbonitruration. Il s’agit d’un traitement thermochimique dont la durée est de 4 à 6 heures. La température est comprise entre 800 °C et 900 °C. Différents gaz sont injectés dans le four et viennent enrichir la surface des pièces en carbone et en azote ;

● à leur sortie du four, les pièces subissent une trempe à huile à la température de 160 °C pendant 5 à 6 minutes. En effet, une fois que la pièce a été enrichie, il faut la refroidir rapidement afin d’améliorer sa dureté tout en limitant sa déformation. C’est cette étape qui est étudiée dans ce sujet ;

● après avoir été traitées, les pièces sont de nouveau lavées. Puis elles retournent à l’usinage pour être rectifiées et vérifiées avant d’être assemblées.

Description de la trempe à l’huile

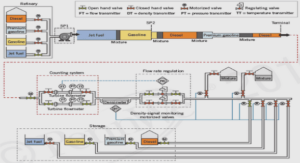

Le schéma du cycle de trempe est représenté en annexe 1, page 7.

L’atmosphère du four est explosive car les gaz qui y sont injectés réagissent pour donner du dihydrogène H2 et du monoxyde de carbone CO ; la température qui règne dans le four est supérieure à 800 °C.

Il est essentiel pour la sécurité qu’il n’y ait aucune communication entre l’intérieur et l’extérieur du four. C’est pourquoi une tôle sépare en deux la partie haute du bac de trempe, l’huile doit toujours couvrir le bas de cette cloison. Dans le cas contraire, l’installation doit être arrêtée et le four doit être purgé (les gaz explosifs sont évacués et remplacés par un gaz neutre).

Les pièces, placées sur des plateaux, se déplacent horizontalement dans l’installation grâce à des pousseuses à chaîne.

Les plateaux sont plongés dans le bac de trempe grâce à deux ascenseurs (R et Q). Deux vérins « simple effet » permettent les mouvements des ascenseurs. Au repos, les ascenseurs sont en position basse, soumis à leur propre poids. Pour faire monter un ascenseur, on commande le distributeur VMR.

Un motoréducteur permet de faire passer les ascenseurs et leur chargement d’une partie à l’autre du bac de trempe. Le transfert de l’ascenseur R du côté “four” vers le côté “machine à laver” correspond à une rotation de 180° dans le sens direct, le retour s’effectue dans le sens indirect.

L’étude portera sur le cycle “dégradé” pour lequel seul l’ascenseur R est en fonctionnement. Les conditions initiales pour que le cycle démarre sont :

– les ascenseurs R et Q sont en position basse ;

– un plateau contenant des pièces se présente à l’extrémité du four ;

– le niveau d’huile dans le bac de trempe est normal ;

– l’étape X200 du GRAFCET GPN (non étudié dans le sujet) est active ;

– la température de l’huile est normale (voisine de 160 °C, l’huile ayant été préchauffée au préalable).

Ensuite :

– l’ascenseur R est remonté par action sur le vérin VR jusqu’en position haute ;

– les pièces à tremper sont amenées sur le plateau de l’ascenseur R grâce à une pousseuse à chaîne ;

– l’ascenseur R descend dans le bac ;

– après 5 minutes de trempe, le motoréducteur effectue une rotation de 180° dans le sens direct. Les pièces placées sur le vérin VR se retrouvent côté sortie et l’ascenseur Q se retrouve côté four ;

– l’ascenseur R est remonté.

– les pièces ayant subi la trempe sont sorties du bac de trempe grâce à une pousseuse à chaîne afin d’être envoyées au lavage ;

– on laisse alors l’ascenseur R redescendre ;

– le motoréducteur effectue une rotation de 180° dans le sens indirect. Un nouveau cycle peut alors démarrer.

Question 1

Établir le GRAFCET GTR répondant au cahier des charges précédent (à partir de l’étape 10).

Le tableau des variables est donné annexe 2, page 7.

Le GRAFCET GTR ne représente qu’une partie du cycle de trempe complet dans lequel les deux ascenseurs sont en fonctionnement. Le GRAFCET gérant le cycle de trempe complet est noté GT, son étape initiale est numérotée 100.

Le schéma du circuit d’huile de trempe est représenté en annexe 3, page 8.

Le contrôle du niveau d’huile dans le bac de trempe est primordial. En fonctionnement normal, le niveau doit être maintenu entre deux seuils : “niveau bas” (nb) et “niveau haut” (nh).

Si, à la suite d’une défaillance (de la pompe d’appoint PA, ou du système de contrôle…), le niveau devenait insuffisant jusqu’à passer sous la tôle de séparation, l’atmosphère du four s’échapperait vers l’extérieur et provoquerait une explosion. Pour éviter un tel accident, il faut arrêter l’installation dès que le “niveau très bas” (ntb) est atteint et le four doit être purgé (les gaz explosifs sont évacués du four et remplacés par un gaz neutre).La sécurité de l’installation est gérée par le GRAFCET d’arrêt d’urgence GUR, dont l’étape initiale est notée X0.Dans un premier temps le GRAFCET d’arrêt d’urgence GUR force le GRAFCET de trempe GT dans sa situation initiale (étape 100). La production peut avoir lieu dès que les conditions de démarrage sont réunies.

Dès qu’un “défaut niveau” est détecté (niveau d’huile sous le détecteur “niveau très bas” (ntb)), le GRAFCET GT est désactivé et le GRAFCET GP, réalisant la purge du four, est lancé.