ETUDE BIBLIOGRAPHIQUE

Situation des ressources forestières et de la filière bois à Madagascar

Les différents types de forêts à Madagascar

Madagascar représente un des pays tropicaux et insulaires où la diversité biologique estparticulièrement importante. L’estimation du nombre total d’espèces de plantes vasculaires présentes dans l’île est de 14 000 en 2006 (Phillipson et al., in Goodman 2008). Pour les arbres et arbustes (c’est-à-dire les plantes ligneuses), 103 familles (dont cinq familles endémiques) sont connues avec 490 genres (dont 161 genres endémiques), et 4220 espèces (dont 4032 espèces endémiques) en 2009 (MEF 2009). Une analyse des niveaux d’endémisme au sein de la flore arborée et arbustive de Madagascar a révélé un taux proche de 96% (Schatz 2000, in Goodman 2008).

Avec une superficie de 58 154 000 ha (FAO 2009), Madagascar ne présentait plus que 9,5 millions d’hectares de couverture de forêts naturelles en 2005 (MEFT et al. 2009), ce qui représentait environ 16% du territoire. Globalement, les forêts naturelles de Madagascar peuvent être classifiées suivant trois grandes zones bioclimatiques (figure 1) qui sont les forêts tropicales humides, les forêts sèches et les forêts épineuses (Schatz et al. 2003, in MEFT et al. 2009).

Déforestation et dégradation des ressources forestières naturelles

Selon Casse et al. (2002), les causes directes de la déforestation sont la conversion en terre agricole, la collecte de bois d’énergie et le défrichement pour le pâturage. Quant aux causes indirectes, il y a la variation des prix à l’exportation des produits ligneux, la migration et la propriété foncière. Pour Madagascar, les principaux facteurs directs qui participent à cette perte de couverture forestière sont les défrichements agricoles, les feux et les exploitations irrationnelles (Meyers et al 2006). La déforestation et la dégradation des ressources sont essentiellement dues aux usages. Ces derniers se rapportent généralement aux biens tels que : les produits ligneux et non ligneux, l’espace forestier en tant que support de production économique pour l’agriculture et l’élevage, et enfin le sous-sol forestier par extraction minière.

A cela, il faut ajouter depuis quelques années la prolifération de l’exploitation illégale de bois dans le pays qui a entrainé une dégradation très significative des ressources. Le développement de ce type d’activité s’explique par la croissance des demandes en bois sur les marchés internes et externes selon ONESF (2009) ; le bois illicite provenant essentiellement de l’Est de Madagascar.

A cette diminution de la potentialité p roductive des forêts malgaches, il faut aussi ajouter desmenaces importantes sur les ressources forestières. Les causes en sont la dégradation des surfaces exploitables, amplifiées par les besoins croissants en produits ligneux des populations (Meyers et al. 2006), lesquelles évoluent avec le rythme de leur accroissement démographique de 2,8% par an (INSTAT 2010 ; in MEF 2012) et les besoins du marché.

Enfin, une note particulière qui revient dans presque toutes les régions concerne la menace de l’exploitation minière, tant par les grandes sociétés que par les petits exploitants.

Offre et demande en bois de Construction, d’Œuvre et de Service

Sur le plan national, la consommation en bois COS connaît un accroissement, et ceci tout particulièrement en milieu urbain. Cela s’explique par la croissance démographique et une forte augmentation des exportations (GISC/USAID 2009 ; Ramamonjisoa et Razafindramanga 2005).

Au fil des années, cette augmentation de la demande se vérifie aussi par l’augmentation des prix du bois sur le marché national (Figure 3). Globalement, la valeur commerciale des produits dépend en partie de l’essence en question. Les bois d’essences autochtones sont plus chers que les bois d’Eucalyptus et de Pins. Qui plus est, le prix du bois de Palissandre est plus élevé que le prix des autres essences, c’est-à-dire des essences de bois ordinaire.

Dans le cas des traverses, les prix unitaires sur le marché d’Antananarivo indiquent respectivement pour le bois de Palissandre, de Varongy (Ocotea sp.) et ordinaire, les valeurs suivantes : 85 000 Ariary 3 (Ar), 50 000 Ar et 40 000 Ar (Ramamonjisoa 2010). Pour les essences issues des forêts naturelles, les bois de Palissandre sont donc les produits les plus chers sur les marchés, viennent ensuite les bois de Varongy et enfin les bois ordinaires (Figure3).

Situation du Palissandre à Madagascar

Actuellement, la raréfaction du Palissandre qui est surexploité et la difficulté de s’approvisionner se font sentir au niveau des différents types d’acteurs de la filière bois d’œuvre.

Les derniers inventaires menés par Rasamoelina (2001) ont donné les densités suivantes pour les arbres de Palissandre exploitables, c’est-à-dire de diamètres supérieurs à 40 cm : trois arbres/ha à Toamasina, deux arbres/ha à Morondava et sept arbres/ha à Mahajanga. Ces résultats indiquent la rareté de ces essences dans ces trois principales régions de production. Les études de DBEV (2010) indiquent que la plupart des individus recensés sont des individus avec des dimensions non exploitables.

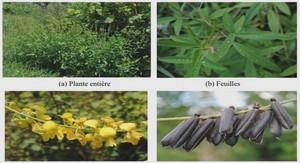

Par ailleurs, les essences de Palissandre, c’est-à-dire les Dalbegia spp., sont généralement des espèces à croissance « lente » (Cooke et al. 2009) avec un accroissement moyen en diamètre estimé entre 2 et 3 mm par an (USAID/JariAla 2008 ; Razafimamonjy 2011). Cela signifie qu’il faudra plusieurs dizaines d’années pour que les individus de régénérations atteignent les diamètres d’exploitabilité nécessaires (diamètre > 40cm) ; cela ne répond donc pas aux besoins d’approvisionnement à court et moyen terme.

Suivant les réglementations en vigueur, l’exploitation du Palissandre, voire l’exploitation forestière en général, connaît des difficultés liées à l’accessibilité aux ressources. L’historique sur l’exploitation forestière à Madagascar, notamment sur les zones d’exploitation, dénote des cas d’écrémage de forêts, c’est-à-dire le prélèvement d’essences ciblées à hautes valeurs commerciales. Le Palissandre, mais également le Varongy, figurent parmi les essences ayant fait l’objet d’écrémage dans le passé (Ravelona 2009). Ainsi, cette pratique a conduit à l’épuisement des ressources dans les zones d’exploitation.

En mai 2013, lors de la conférence des parties 16 sur la convention CITES , le genre Dalbergia, pour les essences de Madagascar, a été proposé pour l’annexe II de la dite convention (CITES 2013). Enfin, pour ne pas arranger les choses, concernant la filière bois précieux en général (ycompris le Palissandre), l’exploitation illégale représenterait 98,5% de la filière(Rakotondramanga 2002 ; in Ballet et al. 2010).

Usinage du bois

Généralités sur le bois

En observant la coupe transversale d’un arbre (Figure 5), on se rend compte que le tronc est constitué de l’intérieur vers l’extérieur de différentes couches (Jodin 1994). D’abord il y a le bois parfait qui est constitué par les couches de bois les plus profondes qui ne sont plusfonctionnelles et ne contiennent plus que des cellules mortes. Puis l’aubier, qui est le bois fonctionnel correspondant aux dernières couches formées. Chez certaines essences, dites essences à aubier différencié, le bois parfait est coloré et nettement distinct de la couronne d’aubier périphérique, dans ce cas il est appelé duramen. Enfin, il y a la couche périphérique qui est la zone vitale de l’arbre dans laquelle se trouvent les assises génératrices, les tissus conducteurs (liber : partie interne de l’écorce dans laquelle circule la sève élaborée) et protecteurs (liège : partie externe de l’écorce).

Facteurs influençant les efforts de coupe

L’effort de coupe est fonction d’un grand nombre de paramètres parmi lesquels on retrouve : le procédé d’usinage, le matériau usiné (masse volumique, propriétés mécaniques, la nature de l’essence et son humidité), ou encore les différents paramètres de coupe (épaisseur moyenne de copeau, caractéristiques de l’outil, nature du matériau de coupe, etc…) (Juan 2007).

L’influence significative des paramètres de coupe et/ou des propriétés liées au matériau bois a été démontrée sur le fraisage à travers différentes études (Aguilera et Martin 2001 ; Eyma 2002 ; Boucher et al. 2007 ; Naylor et al. 2012 ; Palmqvist 2003 ; Wyeth et al. 2009 ; Cristóvão et al. 2012). Les principaux paramètres de coupe concernés sont l’épaisseur moyenne du copeau, la profondeur de passe, la largeur de coupe, la vitesse d’avance, le mode de travail et la direction de coupe. Pour les trois premiers paramètres, il a été observé que leurs augmentations entrainent l’accroissement des efforts de coupe. Concernant les relations avec les propriétés du matériau, des effets significatifs de la densité, de l’humidité et des propriétés mécaniques telles que la ténacité, la compression, le cisaillement ou encore la flexion ont été mis en évidence.

Cadre réglementaire relatif aux risques liés aux poussières

Compte tenu des impacts possibles des poussières du bois sur la santé, des Valeurs Limites d’Exposition Professionnelle (VLEP) sont définies pour prévenir les risques dans les environnements de travail.

A titre d’exemples, dans la directive européenne du 29 avril 1999, la VLEP pour les poussières inhalables est fixée à 5 mg par m 3 d’air. Dans la réglementation française, elle est fixée à 1 mg/m 3 de particules alvéolaires pour une période de référence de 8 heures (INRS 2008 ; FIBOIS Alsace 2010). Dans la réglementation japonaise, la VLEP est également de 1 mg/m3et la valeur limite pour les poussières totales de 4 mg/m 3 (Fujimoto et al. 2011).

A Madagascar, aucune réglementation spécifique à ce sujet n’est encore adoptée. D’ailleurs, seules les grandes entreprises de transformation du bois, au nombre d’une trentaine possèdent des systèmes d’aspirations. La grande majorité des petites et moyennes entreprises du bois (plus de 400) n’a pas de système d’aspirations (Figure 16). Ainsi, les copeaux et poussières de bois s’entassent par terre durant toute la journée ou pendant plusieurs jours avant d’être ramassés par les employés ou les utilisateurs eux-mêmes. Ces copeaux et poussières sont soit vendus ou cédés gratuitement à des éleveurs de volailles, des biscuitiers artisanaux ou des personnes ne pouvant se payer le charbon de bois pour la cuisson des aliments (Rafidimanantsoa et al. 2012). Les risques pour les travailleurs du bois malgaches sont donc réels, et il est important de les minimiser, à défaut de règlementations

Table des matières

1 INTRODUCTION

2 ETUDE BIBLIOGRAPHIQUE

2.1 Situation des ressources forestières et de la filière bois à Madagascar

2.1.1 Les différents types de forêts à Madagascar

2.1.2 Problématiques liées à la situation des ressources forestières à Madagascar

2.1.2.1 Etat des lieux de la couverture forestière

2.1.2.2 Déforestation et dégradation des ressources forestières naturelles

2.1.3 Cas des plantations forestières

2.1.4 La filière bois à Madagascar

2.1.4.1 Généralités sur les produits forestiers ligneux à Madagascar

2.1.4.2 Offre et demande en bois de Construction, d’Œuvre et de Service

2.1.4.3 Potentialités de production en bois COS des forêts humides de l’est

2.1.4.4 Situation du Palissandre à Madagascar

2.1.4.5 Essais de substitution des essences de Palissandre

2.1.5 Etude des propriétés technologiques des bois malgaches

2.2 Usinage du bois

2.2.1 Généralités sur le bois

2.2.2 Coupe orthogonale et défonçage

2.2.2.1 Le procédé d’usinage et la formation du copeau

2.2.2.2 Les paramètres de coupe

2.2.3 Efforts de coupe

2.2.4 Emission de poussière

2.2.4.1 Les poussières et le bois

2.2.4.2 Facteurs influençant l’émission de poussières

2.2.5 Indice d’usinabilité

2.2.5.1 Notion d’usinabilité

2.2.5.2 Méthodes d’évaluation de l’usinabilité

2.3 Qualité de surface pour une application « bois brut »

2.3.1 Analyse visuelle

2.3.2 Paramètres de rugosité

2.3.2.1 Les différents paramètres de rugosité

2.3.2.2 Facteurs influençant les paramètres de rugosité

2.3.3 Bilan pour une application « bois brut »

2.4 Etude de la finition : qualité de surface et performance du vernis pour une application « bois vernis »

2.4.1 Critères d’estimes de la qualité d’une finition

2.4.2 Mesure de la qualité de surface via la mouillabilité

2.4.2.1 Critères utilisés pour l’évaluation de la mouillabilité

2.4.2.2 Facteurs influençant la mouillabilité de surface

2.4.3 Facteurs influençant la qualité de surface et les propriétés d’adhérence

2.4.4 Bilan pour une application « bois vernis »

3 MATERIELS ET METHODES

3.1 Matériels

3.1.1 Choix des essences

3.1.1.1 Enquêtes exploratoires sur le choix des essences utilisées auprès des acteurs de la transformation du bois

3.1.1.2 Critères de choix des essences étudiées

3.1.1.3 Essences sélectionnées

3.1.2 Préparation des éprouvettes d’essais

3.1.2.1 Collecte des échantillons de bois

3.1.2.2 Séchage et stabilisation

3.1.2.3 Usinage des éprouvettes d’essais

3.2 Protocoles expérimentaux

3.2.1 Essais de caractérisation physique et mécanique

3.2.1.1 Essais de densité

3.2.1.2 Essais de retraits

3.2.1.3 Essais de dureté

3.2.1.4 Essais de flexion

3.2.1.5 Essais de compression axiale

3.2.1.6 Essais de ténacité

3.2.2 Mesures de couleur

3.2.2.1 Protocole

3.2.2.2 Paramètres mesurés

3.2.3 Essais d’usinage

3.2.3.1 Présentation des protocoles

3.2.3.2 Paramètres mesurés

3.2.4 Analyse de la préférence des consommateurs en termes d’état de surface

3.2.4.1 Les échantillons de bois étudiés

3.2.4.2 Recrutement du panel de consommateurs

3.2.4.3 Déroulement de l’analyse hédonique

3.2.5 Essais de vernissage

3.2.5.1 Protocole

3.2.5.2 Paramètres mesurés

3.2.6 Analyses statistiques

3.3 Définition des indices de performance

3.3.1 Evaluation des relations entre les propriétés physico-mécaniques, les propriétés d’usinage et les propriétés de finition du bois

3.3.2 Définition des indices

4 RESULTATS ET DISCUSSIONS

4.1 Potentialités des essences : Propriétés physico-mécaniques et Couleur

4.1.1 Approche utilisée

4.1.2 Caractéristiques physiques et mécaniques des essences

4.1.3 Couleur des essences

4.1.4 Bilan des résultats

4.2 Préférence des consommateurs par rapport aux états de surface

4.2.1 Résultats des analyses hédoniques

4.2.1.1 Préférence générale des consommateurs

4.2.1.2 Typologie des consommateurs par type de préférence

4.2.1.3 Cartographie interne des préférences visuelles

4.2.2 Relations entre les notes hédoniques et les paramètres de qualité de surface

4.3 Choix d’essences de substitution pour une application « bois brut »

4.3.1 Approche utilisée

4.3.2 Détermination d’une zone de coupe acceptable

4.3.2.1 Résultats obtenus : efforts de coupe et qualité de surface

4.3.2.2 Influence des conditions de coupe sur les efforts de coupe et la qualité de surface

4.3.2.3 Détermination de la zone de coupe acceptable

4.3.3 Propriétés d’usinage des essences étudiées

4.3.3.1 Efforts de coupe

4.3.3.2 Défauts visuels

4.3.3.3 Rugosité

4.3.3.4 Analyse de l’émission de poussière lors de l’usinage du bois

4.3.4 Bilan sur le choix des essences de substitution pour une application « bois brut »

4.4 Choix d’essences de substitution pour une application « bois vernis »

4.4.1 Approche utilisée

4.4.2 Propriétés des essences une fois vernies

4.4.2.1 Couleur

4.4.2.2 Brillance

4.4.2.3 Rugosité

4.4.2.4 Mouillabilité

4.4.2.5 Adhérence

4.4.3 Bilan sur le choix des essences pour une application « bois vernis »

4.5 Définition des indices de performance

4.5.1 Approche utilisée

4.5.2 Relations entre les propriétés physico-mécaniques, les propriétés d’usinage et les propriétés à la finition du bois

4.5.2.1 Influence des propriétés physico-mécaniques du bois sur les propriétés d’usinage

4.5.2.2 Influence des propriétés physico-mécaniques du bois et des propriétés d’usinage sur la finition

4.5.3 Mise en place des indices de performance

4.5.3.1 Indice [P] : Indice de performance par rapport aux propriétés intrinsèques du matériau

4.5.3.2 Indice d’usinabilité [B] : Indice de performance pour une application « bois brut »

4.5.3.3 Indice d’usinabilité [V] : Indice de performance pour une application « bois vernis »

4.5.3.4 Indice d’usinabilité global [I] : Indice de performance pour les différentes

applications envisagées

5 CONCLUSION

Références bibliographiques