Problème d’assemblage, désassemblage et des tournées de véhicules le cas stochastique

Modélisation mathématique du problème

Dans cette section, nous présentons la définition du problème, le modèle mathématique robuste ainsi que les niveaux de flexibilité.

Modélisation mathématique du problème

Définition du problème

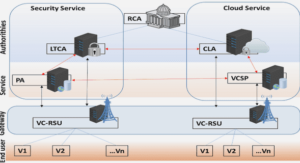

Nous considérons un seul site d’assemblage et de désassemblage ayant une capacité de stockage commune C0 pour les composants, et pour les produits neufs et retournés. L’opération de production est réalisée pour satisfaire la demande extérieure, dt, en assemblant un ensemble de composants neufs et usés en respectant la capacité de production C. Les ventes perdues sont au torisées dans le modèle avec un coût de pénalité (pr). Nous supposons qu’une unité de chaque composant est nécessaire pour fabriquer une unité du nouveau produit.

L’emplacement des fournisseurs et des entrepôts ainsi que l’usine de production sont modélisés comme des nœuds sur un graphe symétrique orienté G=(NA),avec l’ensemble de nœuds N+ = N 0 , où 0 représente l’usine, et l’ensemble d’arcs A = (uv) : uv N+u= v . Chaque arc (uv) a un coût de transport cuv > 0. L’ensemble des nœuds regroupe les fournisseurs et les entrepôts. Chaque fournisseur dispose d’un seul type de composant. Il se trouve un stock d’un seul type de produits à désassembler dans les en trepôts.

Ces produits sont soit en fin de vie, soit en fin d’utilisation par le consommateur. Une fonction bijective définit le fournisseur d’un composant (v = (j)). En général, la qualité de chaque type de pièces démontées ne peut pas être connue à l’avance. Nous avons donc généré un ensemble de scénarios avec des rendements aléatoires. Les scénarios sont équiprobables et les rendements suivent la loi de distribution de Bernoulli.

Tous les produits retournés ont une structure à deux niveaux, ce qui signifie que les produits retournés et les composants désassemblés sont considérés comme des éléments de racine et de feuille, respectivement. Chaque produit retourné a une taille unitaire de b identique à celle du nouveau produit. Cette taille influence la capacité des véhicules sur les routes et la capacité de stockage dans l’usine. Nous consi dérons un coût de production unitaire ft et un coût de lancement ft au ni veau de l’usine.

Nous supposons qu’une flotte illimitée de véhicules homogènes d’une capacité de Q est stationnée à l’usine, pour ramasser les composants et les produits retournés des fournisseurs et des entrepôts représentés par l’en semble N = 1 n . L’horizon de planification comprend T des périodes (t 1 T ) où la demande est connue mais dynamique dans le temps, comme tous les coûts sauf le transport.

Modèle mathématique robuste

La liste complète des notations utilisées tout au long de ce chapitre est donnée dans ce qui suit : — Les ensembles : 72 Chapitre 4. Problème d’assemblage, désassemblage et des tournées de véhicules : le cas stochastique T : Horizon de planification t 1 T . N+ : Ensemble de nœuds, N+ = 0 n , où 0 représente l’usine. N :Ensemble de fournisseurs et des entrepôts spécifiques qui fournissent des composants et des produits retournés, N = N+ {0}. A : Ensemble d’arcs, A = (uv) : uv N+u= v .

K : Ensemble de composants. S : Ensemble de scénarios. — Variables de décisions : pt : Quantité de production pour la période t à l’usine. yt : Égal à 1 s’il y a une opération de désassemblage à l’usine pendant la période t, 0 sinon. yt : Égal à 1 si l’usine fabrique des produits pendant la période t, 0 sinon. Irt : Niveau de stock de produits retournés à l’usine à la fin de la période t. It : Niveau de stock des nouveaux produits à l’usine en fin de période t.

Ics it : Niveau de stock du composant i à l’usine en fin de période t dans le scénario s. xuvt : Nombre de fois qu’un véhicule traverse l’arc (uv) A pour la période t. Fuvt : La capacité occupée du véhicule sur l’arc (uv) A pour la période t avant la visite de nœud v. Fvut : La capacité restante du véhicule sur l’arc (vu) A pour la période t après la visite de nœud v.