Politique de produit

Le produit est un bien ou un service destiné au marché et capable de satisfaire plus ou moins complètement un besoin. Par sa politique en matière de garantie et de service après vente, l’entreprise peut se débarrasser de ses concurrents.

Par le positionnement du produit, l’entreprise se différencie de ses concurrents dans l’esprit du consommateurs. Nos produits sont des meubles sculptés basé sur les bois précieux : PALISSANDRE. Ils ont de qualité importantes. Leurs conforts et leur prestige seront le meilleur par rapport aux autres parce que leur fabrication sont munis d’un expert spécialisé et que le contrôle de qualité sera exigible.

Politique de prix

La fixation du prix est un élément déterminant de la stratégie de l’entreprise car le prix a des conséquences directes, à la fois sur les résultats commerciaux (volume des ventes) et sur les résultats financiers (la rentabilité).

TECHNIQUES DE PRODUCTION

Ce sont l’ensemble des méthodes et des activités à faire pour atteindre l’objectif. Ce chapitre se divise en deux sections bien distinguées à savoir l’identification des matériels et le processus de production des commandes.

L’IDENTIFICATION DES MATERIELS DE PRODUCTION

Les instruments nécessaires pour la production peuvent se présenter sous trois aspects ; les matériels combinés et MONO, les matériels portatifs et les différents outils.

Ces sont des matériels fixes et peuvent occuper plusieurs tâches ayant un haut

voltage de 380 V. Ce sont des machines triphasés. Le tableau suivant, illustre ses caractéristiques, ses provenances ses fournisseurs.

Les INPUT

Dans son activité de production, notre entreprise fait appel à trois types de matières.

– Les matières de bases ou matières d’œuvres constituées par les bois palissandre et les bois ordinaire ;

– Les intrants, produits nécessaires pour le montage ou l’assemblage des éléments d’un article et à sa mise en valeur ou à sa finition.

– Les accessoires, destinés à assurer le fonctionnement de l’article à fabriquer ou à compléter ce dernier.

Pour le cas d’AMBOSITRA, les matières d’œuvres sont disponibles soit auprès des exploitants forestières zone ZAFIMANIRY, ANTOETRA, ABINANINDRANO. Soit auprès des revendeurs de bois installés aux principaux points de vente suivants : Ex : PASCOMA ; FAMPITAMA.

Les accessoires et les intrants sont vendus auprès des quincailleries ou auprès de simples commerçants. Pour mieux comprendre la situation, examinons les caractéristiques de ces matières.

Les matières d’œuvres

Au niveau de la Direction des Eaux et forêts, les essences sont classés suivant quelques catégories. Cette catégorisation se base sur la qualité et la rareté de l’essence considéré.

Au niveau du marché, trois classes sont communément adoptées :

– La catégories supérieure comprenant principalement le palissandre ;

– La catégories de bois de forêt, incluant le varongy, le famelona, le zarampangady…

– La catégorie de bois ordinaire constituée par l’eucalyptus, et le pin.

L’activité de l’entreprise est commencée par la production sur commande et envisagera une productions sur vente agressive à partir de la troisième année de l’exercice.

Cette tendance a pour but d’attirer l’attention desclients et surtout pour évaluer le besoin des consommateurs afin de ne pas tomber en hyper stockage des produits et des matières premières : bois.

Le tableau suivant indique les quantités des bois d’œuvres nécessaires annuelles ainsi que la période de l’approvisionnement.

Les intrants et accessoires/Entrants

Les intrants et accessoires sont d’origines locales ou seront importées.

Au niveau des intrants, aucune différenciation n’est aperçue sur le plan de la qualité, mais le prix varie selon leurs provenances: la version importée est plus cher par rapport à la version locale.

En ce qui concerne les accessoires, les éléments d’appréciation suivants mérites d’être examinés :

– Les accessoires de fabrication locale sont globalement peu chers mais relativement robustes.

– Les accessoires importés se repartissent en deux groupes:

• Ceux importés de Chine, de prix abordables, qualités moyenne mais généralement fragiles ;

• Ceux importés en Europe (France/Italie), relativement chers mais de bonne qualité.

Voici la liste des entrants que nous avons utilisés ainsi que leur fournisseurs. leur quantité seront appréciées selon les commandes reçus.

Méthode de séchage à l’air libre

Il s’agit de construire deux supports en bois rond ayant une distance de 8m environ ensuite lié les 2 supports par un autre horizontalement ; la hauteur est de 2m. On range les bois ,puis les serrent enfin que les plateaux peuvent échanger le profils contre le profile. En effet, pour éviter les accidents au séchage ( fentes partant des extrémités), il peut être utile de clouer un tasseau à chaque extrémités, il est possible de mettre le tasseau d’écartement en saillie hors des plateaux au lieu de poser en retrait.

Cette précaution évitera toute stagnation d’humidité.

A titre d’exemple les meubles seront faits avec un bois ayant plus ou moins 10% d’humidité. Dans une région humide comme Ambositra, le bois employé demandera évidemment une teneur en eau plus forte que dans une région très ensoleillée. Plus le bois est séché à un taux d’humidité réduite, moins il reprend d’humidité. Toute utilisation de bois sans réflexion sur sa destination risquera donc de présenter à terme de graves défauts : un tiroir fait avec du bois sec gonflera dans une maison de week-end et ne fonctionnera qu’avec difficulté.

Assemblage

En matière d’ébénisterie, la qualité nécessaire de l’ouvrier est son expertise en matière d’assemblage.

Devant un meuble, notre regard est d’abord attiré par la tonalité du bois ou l’aspect de la finition, mais nous ne tardons pas à ouvrir un tiroir ou à scruter l’intérieur pour apprécier la réalisation des assemblages. Il n’y a rien de très étonnant, car bon nombre de personnes considèrent que c’est à la qualité de ses assemblages que l’on reconnaît le bon artisan du bois. De fait, l’exécution de liaisons bien ajustées requièrent une connaissance approfondie du bois et la maîtrise d’une gamme étendue d’outils manuels et de machines électriques. D’ailleurs, le choix même de l’assemblage en dit long sur le degré d’expériences de l’artisan. Un assemblage doit tout d’abord être fonctionnel et donc offrir une résistance suffisante, mais il doit également être assorti au style de l’ouvrage auquel il est destiné. Bref, il doit être celui qui convient le mieux à l’usage qu’en sera fait.

Principe de base

Cet ouvrage ne veut pas un manuel de menuiserie. Il part du principe que les notions de base sont familières, mais on souhaite d’en savoir plus sur les différents assemblages possibles pour parvenir à notre objectif et sur leur exécution. Notre but est également de suggérer des options alternatives ; nous proposerons ainsi une série d’assemblages différents, susceptibles de répondre à des besoins spécifiques et, quand cela se justifie, nous détaillerons les divers procédés de façonnage (outillage manuel, machines électro-portatives et machines fixes).

Assemblage à rainure et languette

Pour exécuter à la main l’assemblage à rainure et languette on se sert d’un rabot universel. Il est très semblable au bouvet, mais on peut l’équiper d’un plus grand nombre de lame, dont une servant à proliférer une languette sur le chant d’une pièce de bois.

Façonnez d’abord la languette, puis changez la lame et exécutez la rainure correspondante.

Ajustage de la lame

Elle peut s’effectuer comme suit :

– Fixer l’ouvrage dans la presse d’établi ;

– Régler le guide latéral de manière à centre la lame au dessus du chant de la pièce de bois. Si la rainure est également découpées à partir du parement, il n’est pas essentiel que la languette soit parfaitement centrée.

Façonnage de la languette

Réglez la butée du profondeur du rabot à la valeur requise, puis commencez à raboter à l’extrémité la plus éloignée, en reculant l’outil au fur et à mesure du façonnage de la languette.

Découpe de la rainure

Choisissez le fer correspondant à la largeur de la languette et fixez- le, sur le rabot. Posez le fer sur la languette pour régler le guide latéral ; réglez la butée de profondeur de sorte que la rainure découpée soit un peu plus profonde que la languette. Fixez la pièce à rainure dans la presse et procéderà la découpe.

Ferrures d’assemblages

Les ferrures d’assemblage permettent de relier les pièces de bois entre elles grâce à une liaison mécanique.

Les fabricants proposent une gamme étendue de vis ingénieuses avec lesquelles on peut assembler des pièces de bois en utilisant pour seuls outils ou presque une perceuse et un tournevis. Chaises, tables, cadre de lit, en bois massif ou à partir de panneaux manufacturés, peuvent être construits très simplement et assemblés grâce aux ferrures d’assemblage.

Cette ferrure pratique et résistante convient aux type de bâtés ou l’extrémité d’une traverse. Elle doit être reliée au côté d’un pied ou à toute autre pièce verticale. Le vis est introduit dans un trou percé à travers le pied et dans l’extrémité de la traverse, puis est visé dans un goujon fileté placé dans un logement borgne. Une fente à l’extrémité du goujon permet d’aligner l’orifice fileté et le vis. Un tourbillon de positionnement en bois, placé à l’extrémité de la traverse, facilite l’assemblage et évite que la traverse ne pivote lors du serrage de la vis.

Perçage de la traverse

Tracez les diagonales à l’extrémité de la traverse pour en déterminer le centre.

Percez, au point de croisement, un trou du diamètre de la vis.

Déterminez l’emplacement du goujon et percer sur le côté de la traverse un trou borgne recoupant le trou de la vis.

Perçage du pied

Marquez et percez, dans le pied l’avant-trou et le trou de dégagement de la vis et de sa cuvette.

Positionnement du tourillon

Enfoncez une pointe fine à l’extrémité de la traverse, sur son axe central et à 12 mm environ d’un chants, sélectionnez l’extrémité de la pointe, puis assemblez et serrez les pièces. Démontrez l’assemblage et percer dans le pied un trou borgne de 6mm de diamètre, là où la pointe a laissé une marque. Retirez la pointe et percez la traverser comme le pied, puis collez un petit tourillon dans le trou.

La sculpture

Rappelons que le mode de sculpture que nous avons adopté est celle de Zafimaniry ; c’est à dire sous forme de gravures ou encoches, ouvrages sculptés également sur des plaques et dont la profondeur de sculpture est faible, inférieure à 1 cm.

Le dessin de la sculpture dépend du choix du client, malgré notre atelier possède des catalogues.

Table des matières

INTRODUCTION

PREMIERE PARTIE : IDENTIFICATION DU PROJET

Chapitre I : PRESENTATION DU PROJET

Section 1 : Historique du projet

1.1. Description de la filière meuble [ADEVA, 1996]

1.2. Description de la sculpture [ADEVA – 1996]

Section 2 : Caractéristique du Projet

2.1. Le but et objectif du projet

2.2. Intérêts

2.3. Typologie de l’entreprise

2.4. La différenciation

2.5. L’environnement

a) L’environnement réglementaire

b) Environnement institutionnel

section iii : Fiche signalétique du projet en période de croisière

Chapitre II : ETUDE DE MARCHE

Section 1 : Situation nationale [MAGORA-2000]

1.1. Destination de vente

1.2. Synthèse des contraintes et proposition des stratégies

1.2.1. Les contraintes spécifiques

1.2.2. Contraintes au niveau des distributeurs

1.2.3. Stratégies

Section 2 : Etude du marché dans la région d’Ambositra

2.1. Analyse de la demande

2.2. Analyse de l’offre

Section 3 : Politiques de marketing envisagées

3.1. Politique de produit

3.2. Politique de prix

3.3. Politique de distribution

3.4. Politique de promotion

DEUXIEME PARTIE : CONDUITE DU PROJET

Chapitre I : TECHNIQUES DE PRODUCTION

Section 1 : L’identification des matériels de production

1-1 Les matériels combinés

1.2. Les machines à bois portatifs

1.3. Les différents outils

1.4. Matériels de nettoyage

1.5. Matériels et mobiliers de bureau

1.6. Installation de l’eau, d’électricité et de téléphone

Section 2 : Disposition de l’atelier

2.1. La sécurité dans l’atelier

2.2. Aménagement et organisation de l’atelier

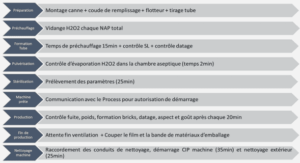

Section 3 : Le processus de productions des commandes

3.1. La fonction d’approvisionnement

3.1.1. Les INPUT

3.1.2. Les acteurs

3.1.3. Sur le plan de transport

3.2. La transformation

3.2.1. Le séchage du bois

3.2.2. Production

3.2.2.1. Dessin

3.2.2.2 Dégauchissage et rabotage

3.2.2.3. Usinage

3.2.2.4. Assemblage

3.2.2.5. La sculpture

3.2.2.6. La finition

3.2.7. Contrôle de qualité

3.3. La fonction de commercialisation ou l’expédition

3.4. Schéma du processus de production

Chapitre II : CAPACITE DE PRODUCTION ENVISAGEE

Section 1 : L’évolution de la production

Section 2 : Production annuelle envisagée

2.1. La capacité de production de la première année

2.2. La capacité de production de la deuxième année

2.3. Capacité de production pluriannuelle

Chapitre III : ETUDE ORGANISATIONNELLE

Section 1 : Organigramme envisagé

1.1. Les grandes activités de la fabrication des meubles sculptés

1.2. L’organisation de l’entreprise

Section 2 : Organisation Administrative

2.1. Organisation juridique de l’entreprise artisanale

2.2. Organisation fonctionnelle

2.2.1. Gérant

2.2.2. Les techniciens spécialisés

2.3. La gestion des ressources humaines

2.4. Les charges de personnels

TROISIEME PARTIE : ETUDE FINANCIERE DU PROJET

Chapitre I : COUTS DES INVESTISSEMENTS

Section 1 : Les investissements nécessaires

1.1. Coût du terrain

1.2. Coût de construction

1.3. Coût des matériels

1.3.1. Les coûts des équipements

1.3.2. Coûts des matériels et mobilier de bureau

1.5. Les frais d’établissement

1.6. Tableau des investissement

Section 2 : Tableau des amortissements

2.1. Principe adopté

2.2. Tableau des amortissements

Chapitre II : ANALYSE DU FINANCEMENT DU PROJET

Section 1 : Plan de la trésorerie mensuelle

Section 2 : Plan de financement

Section 3 : Tableau de remboursement des dettes

Chapitre III : ANALYSE DE LA RENTABILITE ET ETUDE DE FAISABILITE

Section 1 : Les comptes de Gestion

1.1. Les frais fonctionnels

1.2. Les Produits

Section 2 : Les comptes de résultat prévisionnel

2.1. Les comptes des résultats prévisionnels avant charge financière

2.2. Les Comptes de résultat prévisionnel après charge financière

Section 3 : Les grandeurs caractéristiques de gestion

3.1. Généralités

3.2. Tableau de Grandeurs Caractéristiques de Gestion TGCG

Section 4 : Plan de trésorerie

Section 5 : Bilan prévisionnel

QUATRIEME PARTIE : EVALUATION ET IMPACT DU PROJET

Chapitre I : EVALUATION .

Section 1 : Evaluation économique

1.1. La valeur ajoutée

1.1.1. Notion de la valeur ajoutée

1.1.2. Evolution de la valeur ajoutée

1.2. La contribution salariale

1.3. Ratios de performance économique

Section 2 : Evaluation financière

2.1. Les critères pour l’évaluation d’un projet

2.1.1. La Valeur Nette Comptable (VNC)

2.1.2. L’indice de profitabilité

1.1.3. Le taux interne de la rentabilité (TIR)

1.1.4. La durée de récupération des capitaux investis (DRCI)

1.1.5. Le seuil de rentabilité (SR)

Chapitre II : IMPACT DU PROJET

Section 1 : Impact économique

Section 2 : Impact financier

Section 3 :Impact social

Chapitre III : PRESPECTIVE D’AVENIR

CONCLUSION GENERALE