Dimensionnement des échantillons

Pour commencer, la géométrie des pièces a été adaptée afin de simplifier la préparation des échantillons avant la mise en œuvre du processus. Les lingots utilisés par SAFE Metal sont présentés sur la Figure III-1. Les dimensions impliquent l’élaboration d’environ 16 litres d’acier pour une seule pièce en comptant le système de remplissage. Le four de laboratoire ayant un volume maximum de 20 litres, un seul moule était réalisable par fusion. Ceci posait donc problème pour pouvoir mener à bien un nombre suffisant d’essais.

Le lingot avec les dimensions industrielles pourra être testé ultérieurement en laboratoire ou directement sur site industriel lorsque les produits d’inoculation les plus pertinents auront été déterminés. Les dimensions du lingot ont donc été recalculées pour pouvoir obtenir au minimum 6 moules par fusion. Figure III-1 : Dimensions d’un lingot SAFE Metal Une autre contrainte était la taille des châssis à disposition. Les lingots de laboratoire devaient être moulables dans des châssis de dimensions 430 mm x 430 mm avec une hauteur de 130mm. La quantité totale d’acier à utiliser par moule devait se situer autour de 3 litres, soit 6 essais pour une même fusion selon la capacité du four. Les dimensions du lingot de laboratoire sont de 175mm x 140mm pour une III : Protocoles expérimentaux 43 épaisseur de 40mm. Pour éviter les défauts dus au retrait de la matière lors de la solidification, un masselottage est nécessaire.

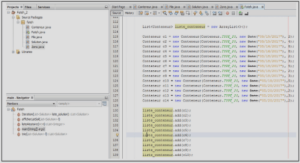

Le retrait de matière sera alors localisé dans la masselotte, placée audessus du lingot. Pour déterminer les dimensions de la masselotte, il faut au préalable calculer le module géométrique du lingot (M). Ce module est défini par le rapport du volume de la pièce (Vpièce) sur la section totale en contact avec le sable (Srefroid). 𝑀 = 𝑉 𝑝𝑖è𝑐𝑒 𝑆 𝑟𝑒𝑓𝑟𝑜𝑖𝑑 = 𝐿 x 𝑙 x 𝑒 𝑙𝑒 + 2𝑒𝐿 + 2𝐿𝑙 = 14 Il faut ensuite calculer le module thermique de la pièce (M’) qui dépend du module M et d’un coefficient correctif de forme (We) égal à 0,8 dans le cas de parallélépipèdes non étendus [57]. 𝑀′ = 𝑀 x 𝑊𝑒 = 11 A partir de ces données, il est possible de calculer le diamètre de la masselotte (Dms) en appliquant des coefficients d’exothermie et de masselottage et enfin la hauteur (Hms) est déterminée. 𝐷𝑚𝑠 = 𝑀′ x 2.25 x 1.5 x 2 = 80𝑚𝑚 𝐻𝑚𝑠 = 1.5 x 𝐷𝑚𝑠 = 120𝑚𝑚 Ces dimensions ont été vérifiées et validées par simulation numérique (Figure III-6 et Figure III-9). De même, le système de remplissage a dû aussi être adapté afin de garantir un remplissage laminaire de l’empreinte. La pièce a d’abord été dessinée par CAO (Figure III-2) sur Solidworks avec son système de remplissage en suivant les dimensions définies précédemment.

Création d’outillage

La simulation ayant validé les dimensions de la pièce, la création d’un outillage a pu alors être envisagée. Figure III-7 : Lingot brut de coulée Figure III-8 : Coeur d’un lingot III : Protocoles expérimentaux 46 III.2.1 Réalisation de la plaque-modèle La plaque a été réalisée au sein du laboratoire en partenariat avec l’équipe Matériau et Usinage Bois (MUB). La plaque a été réalisée en 2 parties, ces deux parties devant être symétriques par rapport au chenal de coulée. Elle devait aussi être démoulable facilement. La conception d’un outillage à deux plaques modèles complémentaires (Figure III-10 et Figure III-11) impose un centrage du châssis afin que les empreintes des moules supérieur et inférieur concordent l’une par rapport à l’autre lors de la fermeture.

Pour cela, il a fallu ajouter des centreurs à l’intérieur des châssis sur les plaques modèles : ce sont simplement des goupilles qui traversent le châssis et la plaque-modèle. Figure III-10 : plaque-modèle inférieure Figure III-11 : plaque-modèle supérieure Les échantillons obtenus seront ensuite découpés pour les différentes analyses. Le plan de découpe est représenté sur la Figure III-12. Tous les lingots sont numérotés ainsi : l’année, le mois, le numéro du lingot dans le mois puis le numéro de morceau de lingot. Exemple : 17/01-1-1c : janvier 2017 lingot 1 partie 1c (en haut à droite). Cette numérotation se fait directement lors du moulage par ajout de repères sur la plaque-modèle inférieure. Elle est visible sur le lingot de la Figure III-13. Figure III-12 : Nomenclature d’un lingot découpé Figure III-13 : Exemple de lingot coulé avec nomenclature intégrée Concernant la masselotte (Figure III-14), elle a dû être dimensionnée avec un col de liaison pour faciliter la découpe.

Pour pouvoir la démouler, elle fut réalisée séparément de la plaque-modèle (Figure III-15). Elle est débouchante et peut se retirer par l’autre côté du châssis. Toutes ces parties sont réalisées en bois. Système de remplissage 1-1c 1-1b 1-3a 1-2a 1-1a 1-3b 1-4c 1-3c 1-4b 1-4a 1-2c 1-2b Emplacement des pions de centrage III : Protocoles expérimentaux 47 Figure III-14 : modèle en bois de la masselotte Figure III-15 : positionnement de la masselotte par rapport à la plaque-modèle

Réalisation d’un entonnoir de coulée

Pour la descente de coulée, il a été décidé de créer un entonnoir spécifique au-dessus du châssis. Cet entonnoir va assurer une hauteur métallo-statique suffisante. Dans cette étude il est nécessaire de travailler au niveau du jet de coulée du fait du procédé d’inoculation décrit dans le paragraphe III.7. Il faut donc prévoir suffisamment de place pour pouvoir injecter un produit pendant la coulée sans gêner les personnes procédant à cette opération. L’entonnoir devait respecter une condition supplémentaire afin d’éviter un décollement dans la descente de coulée [58][59] : 𝐻𝑒 ≥ 1,2 x 𝐻𝑑 𝐵2 − 1,2 He= hauteur de l’entonnoir Hd=longueur descente de coulée B=coefficient des pertes de charges, ici 2 d’après les données du CTIF [57] Donc 𝐻𝑒 ≥ 55𝑚𝑚 Cette condition est largement inférieure à la hauteur pratique pour travailler sur le jet de coulée. Au final, la forme de l’entonnoir est représentée sur les Figure III-16 et Figure III-17 et un modèle en bois est fabriqué pour la dupliquer facilement. Cet entonnoir permet un engorgement suffisant pour décanter le laitier éventuel en surface et éviter de polluer le lingot.